Aller directement à la seconde partie.Aller directement à la troisième partie.Cet article se veut sans grande prétention, il est donc peu probable qu'il intéressera les compétiteurs purs et durs. Il a été écrit un peu vite, mais l'essentiel des informations y est; un complément d'informations suivra. Certaines astuces sont inspirées de voitures de top-drivers vues en courses , et d'autres issues d'expériences personnelles - pas forcément en accord avec ce qu'on peut lire sur d'autres sites ou forums. |

|

Packaging et contenu.La boîte de la TRF416 est d'une élégante sobriété et de dimensions compactes. Les informations distinctives du TRF416 étaient sur le cellophane scellant le carton, cellophane que je n'ai pas eu la patience d'ouvrir avant de prendre une photo. Le carton est robuste et possède une poignée, attention sympathique qui permettra de la réutiliser plus tard. |

|

|

A l'ouverture, l'intérieur est compartimenté. On trouve naturellement tous les composants de l'auto, mais aussi deux paires de (très bonnes) jantes flasquées typées compétition (mais sans pneu et insert), mais aussi de la graisse silicone pour les billes du différentiel, de la graisse anti-usure (Anti-Wear Grease) et une petite fuile d'huile silicone Tamiya jaune (grade 400), ainsi que quelques outils, dont la célèbre et excellente clef en croix, ainsi que deux petites clefs Allen de 1.5 et 2mm (que l'on n'utilisera bien sûr pas et auquelles on préfèrera, que ce soit pour un kit de loisir ou de compétition, des clefs emmanchées) et une clef plate (pas vraiment bien faite d'ailleurs, car elle marque vraiment trop l'anodisation des biellettes - on lui préfèrera, trop tard d'ailleurs, une d'une autre marque). |

|

|

Par rapport à d'autres marques concurrentes, les sachets ne sont pas rigoureusement remplis de façon à ce que chaque sachet corresponde à une étape du montage de l'auto. Ils sont en faite rangés par matière en quel que sorte. Toutes les pièces aluminium ensemble, les sachets de visseries, les pièces carbone ensemble. |

|

|

Pièces plastiques idem, biellettes, etc. Mais ce n'est pas vraiment gênant si on est bien organisé, il suffit d'avoir plusieurs coupelles pour y verser la visserie, les rondelles ou autres pour éviter de les perdre. |

|

|

On voit bien sur cette photo le souci du détail chez Tamiya en terme de packaging. Les courroies sont ensachées individuellement avec un carton de renfort. Ainsi ne risquent-elles pas de subir un pliage trop prononcé potentiellement préjudiciable lors du transport. |

|

|

La notice est un exemple, claire, détaillée et multilingue. Les traductions sont dans un excellent français, quasiment sans aucune faute d'orthographe ou de grammaire, chose de plus en plus rare de nos jours. On trouve même des conseils élémentaires de sécurité sur le bon usage des voitures radio-commandées, aspect trop souvent négligé, même si ce produit s'adresse à une clientèle adulte, voir même compétition. |

|

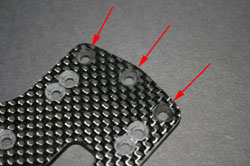

Les pièces en carbone.Le châssis fait 2.25mm d'épaisseur contre 2mm pour la platine. Les supports d'amortisseurs sont eux découpés dans du carbone de 3mm d'épaisseur Le châssis a été préparé suivant la méthode décrite sur ce site, tant au niveau des slots d'accus que de ses bords. L'avant du châssis en contact avec le pare-choc a été renforcé à la cyanocrylate, mais pas arrondi bien sûr. |

|

|

Petite astuce inspirée des notices X-Ray, le carbone à vif dans les fraisages destinés aux vis fixant le pare-choc a été imprégné de cyanocrylate pour le renforcer. |

|

|

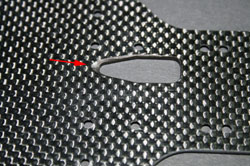

Les découpes dans le châssis au niveau du différentiel arrière et de la roue-libre (ou du spool) à l'avant ont été fortement chanfreinées. On insistera jamais assez sur la nécessité de bien arrondir le trou dans le châssis pour le passage du scotch, car s'il y restait un seul endroit, ou plutôt deux endroits à travailler sur son châssis, ce seraient celui-ci et les slots des accus. Il est toujours dommage de perdre son pack bêtement à cause d'un scotch fendu alors qu'on était sur le point de gagner la finale A... |

|

|

Pour éviter tout risque de court-circuit dans l'éventualité où une des gaines d'élément soit craquée (dans le cas d'utilisation de packs à base d'éléments NiCd ou NiMH), du scotch polyester a été apposé sur les logements. Il s'agit d'un scotch bleu translucide, extrêmement fin, offrant une très bonne isolation électrique et particulièrement résistant à la température (près de 200°C), mais pas facile à trouver. Autre possibilité, le scotch Kapton, encore plus dur à trouver (et relativement cher) mais encore plus résistant (plus de 300°C). Pour l'anecdote, si vous avez déjà démonté un IPod pour réparer un clic de la molette, le scotch orange translucide qui maintient les contacts y ressemble furieusement. |

|

|

On peut être étonné qu'en 2008, à l'heure des accus LiPo et du moteur brushless, on en soit encore réduit à fixer les packs avec du scotch armé sur des châssis de compétition...Mais la réponse est simple... En 2008, on n'a toujours tout simplement rien trouvé de mieux! Tous les autres systèmes (barre de maintien, straps, velcro, cadre...) ayant toujours plus ou moins tendance à tweaker le châssis. Les supports d'amortisseurs avant et arrière ont été arrondis avec modération, car les découpes d'origine sont assez fines. |

|

|

On a donc plus joué avec l'arrondi de la goutte de cyano qu'avec l'arrondi pris sur le carbone. |

|

|

La platine supérieure a elle aussi été modérément travaillée. Les endroits en appui comme les extrémités n'ont bien sûr pas été arrondis. Un morceau de scotch isolant fin, type Kapton par exemple, a été installé sur la partie du bord de la platine susceptible de rentrer en contact avec une prise de la batterie (cas du cinq éléments). |

|

|

Sur la mini-platine arrière, mis à part casser très, mais alors très légèrement, les angles, rien n'a été touché, de peur de tweaker le châssis en raison de sa conception. Cependant pour un look raccord et rester crédible dans les stands, les bords ont été passés au marqueur indélébile noir. |

|

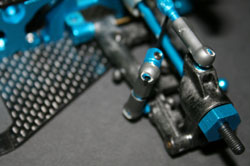

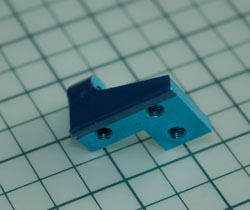

La transmission et ses composants.Les sorties de différentiel sont proprement usinées en aluminium. On remarque la présence de deux méplats pour bloquer les rondelles en rotation sur cette sortie. |

|

|

De même sur la sortie opposée. |

|

|

Mais curieusement, les rondelles livrées n'ont pas de bloquage en rotation. |

|

|

Les poulies avant et arrière sont d'assez grand diamètre (37 dents). Elles sont réalisées dans un plastique blanc qui offrent un comportement anti-adhérent. Preuve en est que des flasques auto-collants avaient été réalisés selon la méthode décrite dans un article de ce même site, mais la partie auto-collante n'adhère pas bien à ce plastique blanc. Par contre, à l'usage, ces couronnes ne s'encrassent que très peu et leur couleur blanche permet de visualiser facilement toute salissure. On remarquera sur les flasques les trous laissant l'intérieur de dents apparent, ceux qui connaissent les spécificités des courroies tournant à grande vitesse apprécieront. |

|

|

Le différentiel comporte 12 billes de 3mm, mais le kit compte deux paquets de 8 billes (qui ne semblent pas être dans une matière super-dure). Pratique si on en égare au montage. Pour l'anecdote, les TRF415 (dont le premier du nom avait été testé par Yaann pour ce site, il y a... longtemps!) ne comportaient que 9 billes et les poulies faisaient une dent de moins. |

|

|

La vis de différentiel (qui ne fait malheureusement que 2mm de diamètre - mais qui à l'usage se révèlera finalement fiable) est livrée avec un filetage pré-imprégné de frein-filet micro-encapsulé. |

|

|

La butée à billes est de type monobloc, très jolie, même si on aurait aimé la même dans des dimensions plus généreuses. Mais là aussi, rien à redire à l'usage, sachant qu'elle avait déjà fait ses preuves selon moi dans le différentiel modifié de ma Cyclone. Elle sera gorgée de graisse noire pour butée à billes type Associated (plus par habitude, car la notice, elle, recommande d'y mettre de l'Anti-Wear Grease, qui me semble trop trop orientée forte charge et pas assez haute vitesse pour cette application - intuition à confirmer cependant). Attention, la butée à billes Tamiya a un sens de montage. Le côté où l'insert intérieur en bronze est le plus profond et le plus chanfreiné sera placé contre la tête de la vis de différentiel. |

|

|

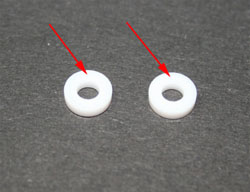

Le petit détail qui me plaît. D'origine, entre les deux roulements intérieurs du différentiel, il y a une rondelle de 0.5mm d'épaisseur. On appliquera sur la portée qui acceuillera la rondelle de différentiel un fin film de graisse silicone sur chacune des sorties de différentiel. |

|

|

Les rondelles de différentiel seront retravaillées au papier de verre ou à la mini-perceuse pour arrondir les deux bords du diamètre intérieur. Le but du jeu est que les rondelles reposent le plus à plat. Ensuite, toujours pour la même raison, on vérifiera sur les sorties de différentiel que l'angle qui accueille le diamètre intérieur de la rondelle n'ait pas de bavure ou autre imperfection géométrique. Dépolir ensuite légèrement les rondelles de différentiel au papier de verre fin - idéalement entre 800 et 1000 (voir article consacré sur ce même site). |

|

|

Faire travailler sans exagération (pour ne pas perdre l'alignement de ses deux faces planes) le ressort du différentiel avec une petite pince - une manipulation qui ne sera pas sans rappeler quelques souvenirs émus à des (ex-)possesseurs d'Asso TC3. |

|

|

Prendre garde lors de l'insertion des billes dans la poulie de différentiel, car elles sont assez libres dans leur logement. |

|

|

Au final, ce différentiel tourne bien rond, et à l'usage, se révèlera agréable. Cependant, l'abscence de flasquage se fera sentir. Une solution autre que les flasques auto-collants restent à trouver, ceux-ci collant mal. En plus, avec ces trous au niveau des dents, la colle des flasques attire la poussière. Pour le moment, pas de solution satisfaisante chez les optionneurs connus au moment de l'écriture de cet article. |

|

Montage des cellules et suite de la transmission.On n'a pas encore parler de la visserie. Elle est certes en acier (les compétiteurs avides de chasse au gramme la remplaceront sont aucun doute par de la visserie titane), mais son aspect couleur "canon de fusil" (gun-metal quoi...) la rend vraiment esthétique. Seul les vis du dessous seront remplacés par de la visserie Torx en inox. Pour les supports de triangles ont été adoptées également des vis torx en inox, mais de plus grande longueur que celles du kit (globalement 2mm plus longues). Par contre, il serait raisonnablement souhaitable d'envisager de la visserie aluminium (de qualité) pour faire fusible au niveau ces supports de triangles, particulièrement pour celui monté derrière la poulie avant, très exposé par rapport aux autres car surélevé par des cales. |

|

|

Les paliers de cellule sont fins, mais sans excès, et l'anodisation est propre, sans différence de couleur entre les pièces. Ils sont assymétriques, mais repérés (L pour la gauche, R pour la droite). |

|

|

Particularité du palier moteur, la fixation de son extrémité est rapportée dans l'axe du châssis pour préserver la symétrie droite-gauche du flex du châssis. Il est possible cependant pour les motorisations de folie de rajouter une quatrième vis (avec une rondelle d'épaisseur) pour le rigidifier. Le même souci de préservation de la symétrie du flex est également visible sur la conception de la fixation arrière de la platine supérieure. |

|

|

Avec la vis prévue d'origine, sa tête dépasse de quelques dixièmes de millimètre du palier. Avec le risque de voir le moteur ne pas poser complètement à plat sur son palier. |

|

|

La solution est facile à trouver. Une vis de même dimension mais dont la tête est plus "noyée" dans le palier, et le tour est joué. |

|

|

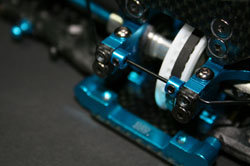

Les pièces en plastique noir qui assurent le logement des roulements du différentiel et de la roue-libre permettent également d'assurer le réglage de la tension des courroies. Une marque moulé dans ces pièces assure le repère de ce réglage. |

|

|

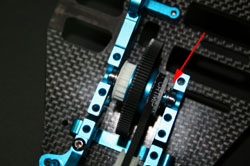

Cependant, une fois en place, difficile de correctement visualiser ces repères (surtout passé un certains âge comme l'auteur de cet article). Un mauvais réglage pourrait avoir des conséquences assez dramatiques sur l'alignement de la transmission. Solution parmi d'autres, remplir ces repères d'une couleur bien visible, ici un blanc issu d'un pot de peinture pour polycarbonate. |

|

|

On essuie l'excédent et on obtient des repères bien visibles. |

|

|

La roue-libre et le différentiel sont bien sûr, comme sur toutes les voitures modernes, à démontage rapide. Petit conseil, acheter avec le kit un set de connecteurs à rotule courts (réf. 53906) et un set de longs (réf. 53907) qui permettront de suite d'avoir la possibilité de jouer avec la hauteur d'ancrage des biellettes. |

|

|

L'axe qui supporte l'axe de la couronne est plutôt bien conçu. Les poulies sont des 18 dents, dans la même matière que les poulies de différentiel et de roue-libre. |

|

|

La couronne d'origine, en module 0.4 (i.e. presque du 64DP) est de qualité assez moyenne, assez molle; conséquence, elle n'a pas tenu très longtemps. Elle sera avantageusement remplacée par du Xenon ou encore mieux, du RW. Elle est maintenue par quatre vis. |

|

|

Les poulies de 18 dents se positionnent de part et d'autre de la couronne. Cependant la conception du flasque en aluminium ne me plaît que très moyennement. Il aurait pu être mieux guidé et fabriqué plus simplement. |

|

|

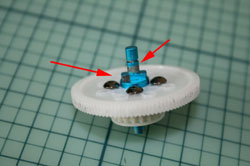

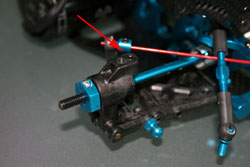

En photo ci-contre, on voit au niveau de l'axe de la couronne après quelques packs une usure non négligeable au niveau de la partie qui accueille le flasque rapporté en aluminium. Logique vu le jeu inévitable. On appliquera donc aux endroits indiqués par les flèches rouges une quantité généreuse de graisse anti-usure (en gérant pour pas qu'elle ne sattelise partout). Une rondelle de 0.1mm a également été rajoutée derrière le e-clips de maintien pour supprimer totalement le jeu axial. |

|

|

D'origine, l'axe central présente pas mal de jeu entre les deux paliers centraux. Ce fait est semble-t'il dû à un changement technique de dernière minute avant commercialisation. En effet, les premières photos de TRF416 de pré-série montraient un montage des roulements de l'axe central complètement différent, avec des pièces rapportées. Elles ont disparues, mais sans doute les côtes, elles, n'ont pas changées. |

|

|

Rien de dramatique cependant, le kit inclut assez de rondelles supplémentaires pour caler proprement tout ceci. J'ai préféré les placer majoritairement du côté droit pour rapprocher la couronne du moteur. Plus gênant est le fait de se rendre compte au bout de quelques packs que les roulements "glissent" dans leur portée. A la longue, les logements dans les paliers vont s'user et tout ça va prendre du jeu fort nuisible. Il faut donc impérativement bloquer en rotation la cage extérieure de ces deux petits roulements sans la déformer. Après plusieurs essais, un petit bout de scotch Kapton (particulièrement fin) a été sous la platine, en coïncidence avec les roulements. Il est suffisamment épais pour les bloquer et suffisamment fin et déformable pour ne pas les freiner, du moins de façon perceptible. Le scotch Kapton n'étant pas particulièrement facile à trouver, du scotch dit "invisible" comme on en trouve en papeterie, très fin, devrait sans doute faire l'affaire. Le scotch d'électricien ou encore transparent normal pour papier est déjà bien trop épais dans notre cas. |

|

|

Les cages anti-retour, de bon diamètre, semblent être montées de façon correcte. Comme toutes les roues-libres "modernes", le diamètre extérieur de la cage anti-retour sert de portée au roulement de la cellule. Il est conseillé d'utiliser une huile spéciale cage anti-retour pour les lubrifier (non présente dans le kit). Il existe ce type d'huile chez X-Ray, Serpent, Mugen, etc. Assez coûteuse en général. Donc on utilisera une astuce remontant à la nuit des temps en thermique: l'huile pour boîte automatique. Cette huile a le même aspect, la même odeur caractéristique, la même couleur rouge que les huiles dites "spéciales roue-libre". Mais l'avantage est le prix, un litre d'huile pour boîte automatique coûte le prix d'un minuscule flacon d'huile dite "spéciale roue-libre". |

|

|

Regret, les vis qui fixent la poulie avant (différente de celle du différentiel) sont des cruciformes d'un diamètre inhabituelle (2.6mm). On évitera donc de les perdre... Bien qu'étant très peu adepte du frein-filet dans l'aluminium lors du montage d'une voiture électrique, je recommanderais d'en mettre sur ces trois vis, en qualité medium (bleu en général, mais cela dépend des marques). Elles se desserent en effet assez facilement. Autre recommandation, se procurer une poulie supplémentaire (référence 54023, idem TRF501X et DB01 pour l'anecdote) en pièce détachée en cas d'utilisation occasionnelle d'un spool (pas inclus dans le kit). |

|

La direction.Comme déjà dit précédemment, on évitera d'utiliser la clé plate fournie dans le kit pour monter les biellettes (en aluminium anodisé bleu). Les chapes ont été préparées suivant la méthode décrite dans un article sur ce même site. |

|

|

La conception de la direction est maintenant connue depuis les dernières générations de TRF415, cependant elle s'en distingue par quelques différences d'ordre dimensionnel. |

|

|

Il sera judicieux de mettre une goutte de frein filet léger sur le connecteur à rotule central (celui qui reçoit la biellette reliée au servo de direction), qui a tendance à se dévisser plutôt facilement à l'usage. |

|

|

On peut lire sur certains forums que des possesseurs de TRF416 avait limé (jusqu'à 1mm!) en longueur les platines supérieures car elles ne pouvaient pas rentrer ensemble dans leur logement. C'est une opération risquée et qui risque de tuer purement et simplement la "nervosité" du châssis. Cependant, aucun problème n'a été rencontré ici, tout s'ajustant pile-poil, à la condition de le faire rigoureusement. En résumé, on pose le châssis sur un plan le plus rigoureusement plat possible (se méfier de certaines pseudo planches de réglage ou de la table en verre du salon acheté en solde à Confo, grosse surprise assurée!). On installe les deux platines en ne serrant que partiellement les vis, on s'assure de l'intégrité de la planéité de l'ensemble du châssis, et on serre enfin les vis des platines en croix, en finissant par celle au niveau de la direction. |

|

|

Il est vraiment important de s'assurer d'obtenir un châssis plat. Et cette vérification doit se faire régulièrement, en compétition comme un loisir (car on se fait toujours plus plaisir à rouler avec un châssis "droit"). |

|

Le montage des trains roulants.Les triangles sont moulés dans un plastique assez chargé en fibres. Tous les perçages destinés à accueillir une vis (immédiatement ou pas, comme les différentes positions d'amortisseurs ou les deux positions pour la vis de droop) ont été préfiletés avec une vis plus costaude de même diamètre (une Torx inox par exemple). Petite astuce, appliquer sur cette vis une goutte de liquide vaisselle, de savon liquide ou d'huile silicone avant de faire le filet. |

|

|

Autre astuce avant d'engager la vis définitive, trouver l'engagement du filet pour ne pas refaire un second filet dans la pièce en plastique. Pour se faire, soit engager si possible la vis à la main, sans tournevis, ce qui permet de "sentir" le filet dans le plastique, soit avec le tournevis, faire tourner la vis comme pour dévisser (sens anti-horaire) jusqu'à ce qu'on sente que la vis "tombe"; c'est l'engagement du filet où l'on peut commencer à serrer normalement. Compliqué à expliquer, mais très simple à faire. En effet, combien de fois entend t'on des critiques sur la qualité des plastiques, alors que dans 90% des cas, en y regardant de plus près, la personne ne sait tout simplement pas comment visser dans le plastique. |

|

|

Comme les axes de triangles ont déjà assez de jeu dans les triangles d'origine, ces derniers n'ont pas été réalésés. On verra plus tard dans un second volet que les triangles optionnels dits "courts", eux, auront besoin d'un sévère réalésage! |

|

|

L'axe de triangle côté roue possède un méplat, à l'avant comme à l'arrière. |

|

|

Sur les vis de droop, on appliquera une goutte d'huile silicone pour éviter d'avoir à forcer comme une brute lors des séances de réglages. |

|

|

Les cardans sont de type CVD, mais à l'envers des MIP. L'axe de cardan (de 44mm) est en aluminium. A l'usage, à l'arrière, pas vraiment de soucis, mais à l'avant, ils ne font vraiment pas long feux avec la roue-libre et ce déjà avec une motorisation raisonnable, donc avec un moteur brushless 3.5 associé à un spool... Il est donc fortement recommander de monter dès le montage du kit des axes de cardan en acier. Sur certains forums il est dit qu'il est possible de prendre les axes de cardans de 46mm réf. TAM51092, à la condition d'enlever les joints toriques dans les sorties de roue-libre. Certains spools optionnels sont conçus pour recevoir ces axes de cardans de 46mm. Mais dans la pratique, avec la roue-libre associé à ceux-ci, j'ai toujours eu un malaise, la voiture devenue plus pataude et plus sous-vireuse, au point qu'en remettant des axes de cardan en aluminium de 44mm légèrement tordus, j'avais l'impression que ça allait bien mieux. L'expérience était encore plus particulièrement impressionnante avec le spool associé aux triangles courts (et aux supports de triangles associés, voir seconde partie à venir), la voiture refusant de tourner en remettant les gaz (alors qu'en statique, tout semble jouer). Heureusement le salut est arrivé fin juin 2008 avec la sortie chez Tamiya d'axes de cardan de 44mm en acier (référence 54078)! Plus trop de question à se poser donc. |

|

|

Les articulations des cardans sont à monter, comme préconisé dans la notice, avec la graisse Anti-Wear fourni dans le kit, et qui fait des merveilles à ce niveau. A noter la petite cale entre les deux roulements. Connu sur la plupart des bons châssis, mais cela fait toujours plaisir de voir que cela n'a pas été oublié par Tamiya non plus. |

|

|

Les cardans arrières sont équipés d'embout type "blade". Deux supplémentaires sont fournis sur la grappe, bon point. |

|

|

Comme les triangles, les porte-fusées de direction ont été préfiletés avec une vis plus costaude de même diamètre. |

|

|

Les étriers avants sont eux aussi assez fortement chargés en fibres. Pas de problème particulier à l'usage, mais les pilotes qui les cassent souvent préfèrent les remplacer par ceux du TA05 IFS de référence TAM51293, plus souples. |

|

|

Lors du montage du porte-fusée de direction dans l'étrier, il faut réussir à insérer à l'intérieur en position haute une rondelle de 0.7mm, pas forcément évident la première fois. Cette rondelle peut constituer d'ailleurs un réglage, qui n'a pas encore été expérimenté par l'auteur de cet article. |

|

|

Détail, la vis du dessous est à tête fraisée. Tips, serrer progressivement par itération les deux côtés, i.e. pas un côté en entier puis seulement après l'autre. |

|

Les barres anti-roulis.Dans le kit sont fournies une barre anti-roulis avant (medium) et une arrière (soft). Le montage implique de retoucher les chapes (recoupage en longueur et du sommet). Mais rien de sorcier. |

|

|

Pour ceux qui voudraient plus de possibilité de réglage à ce niveau, le set de barres anti-roulis du TA05 (référence 53842) se monte sans souci. |

|

|

Sur certaines fiches de réglages (voir une bonne partie) qui circulent sur le net, les pilotes insèrent des cales allant jusqu'à 3mm d'épaisseur sous le connecteur à rotule côté roue à l'arrière (d'où également la recommandation préalable d'investir dans des connecteurs à rotules supplémentaires). Avec ces porte-à-faux, le porte-fusée arrière est plutôt sollicité. Pour le renforcer, on placera dans le trou non utilisé une petite vis sans tête de 3mm comme indiqué par la flèche rouge. |

|

|

Vue sur le train arrière. Selon le sens des triangles (qui sont reversibles), on obtient soit deux, soit trois possibilités d'ancrage pour la barre. |

|

|

D'origine sont fournis des bagues d'arrêt pour mieux guider les barres anti-roulis. Il convient de les monter en évitant de les brider. Pour cela, laisser un léger jeu. |

|

Les amortisseurs.Que dire sur ces amortisseurs dont la réputation n'est plus à faire? Ils sont d'ailleurs souvent montés sur des châssis d'autres marques en course, plus ou moins discrètement (en décolorant les parties anodisées bleues à l'acide par exemple). D'origine dans le kit se trouvent les fameux pistons trois trous Tamiya, que tout pilote qui se respecte, quelle que soit la marque de son châssis (Hot-Bodies, X-Ray, Schumacher, Corally, etc.) a plus ou moins discrètement essayé. Les tiges sont dorées, signe d'un traitement probable au nitrure de titane (qui aurait d'ailleurs gagné à être plus profond, car, au bout de six mois de roulage peu intensif, une usure significative, est perceptible). |

|

|

Par contre, je ne suis pas sûr que le nouveau traitement "Black Coating" soit réellement un progrès par rapport à l'ancien dit "Fluorine". Le dépôt a en effet un aspect moins propre et moins homogène. Ce nouveau traitement me fait d'ailleurs beaucoup penser à celui présent sur les amortisseurs de la HB Cyclone (jusqu'à la version Moorespeed du moins), qui étaient excellent après tout. |

|

|

Petite astuce: huiler le grand joint torique qui se loge dans la bague moletée servant au réglage de la pré-contrainte des ressorts. Un bon moyen de le faire proprement et de façon homogène est de le malaxer dans quelques gouttes d'huile silicone versée dans un des sachets plastiques récupéré du kit. On insère ensuite ce joint torique dans la gorge intérieure de la bague moletée servant au réglage de la précontrainte des ressorts. |

|

|

Les joints toriques livrés au niveau du guidage de la tige d'amortisseurs semblent être d'excellente facture. Autre astuce: imprégner les joints toriques de "Green Slim", une graisse verte (ou brunâtre suivant les arrivages) de chez Associated (une petite merveille d'un point de vue tribologique - oui, je radote... - mode private joke off) connue depuis la nuit des temps modélistiques et qui rend les amortisseurs "magiques"! Un petit investissement à considérer aussi en loisir, et pas seulement en compétition, car il permettra d'avoir à refaire ses amortisseurs moins souvent et ses composants vivront plus longtemps. Ce type de graisse existe dans pas mal d'autres marques. Ici a été testé une graisse de marque Hybrid. Intéressant, mais pas aussi bien que celle d'Associated en terme de feeling. |

|

|

Les bagues de guidage de l'axe ont un sens. En effet, une de leur face présente une légère saignée circulaire. Après observation de la notice et de ses dessins, la saignée est montée vis-à-vis avec le joint torique. |

|

|

Il est quasi indispensable de pré-fileter les chapes inférieures, de façon à ce que le filetage soit bien dans l'axe. Le montage de la tige d'amortisseur n'en sera que plus facile et plus propre par la suite. |

|

|

Ces petites mousses qui se placent entre la coupelle de volume constant et la tête de l'amortisseur suscitent parfois l'interrogation de certains pilotes qui s'interrogent sur leur efficacité. Pour s'en convaincre, il suffit de monter un amortisseur avec et un sans (mais avec la même méthodologie)... La différence est flagrante! Cela se traduit bien évidemment sur la piste. Ne pas hésiter à expérimenter... L'auteur de cet article roule la grande majorité du temps sans (sur moquette et sur bitume), mais cela tient aux types de piste qu'il fréquente et n'en fait aucun cas une vérité universelle. |

|

|

Dans tous les cas, ces amortisseurs sont un régal à monter et à régler; ils sont à mettre dans la même catégorie que ceux de la Hot-Bodies Cyclone sur ce point. Il est également très facile d'ajuster le taux de sortie de la tige après enfoncement (qui est aussi un réglage à considérer) pour avoir quatre amortisseurs identiques. |

|

Le pare-choc.Le pare-choc avant est de petite dimension et supportera la mousse et les supports avants de carrosserie. |

|

|

La mousse du pare-choc a vu ses bords arrondis suivant la méthode décrite sur ce même site, avec une petite différence cependant. En effet, la mousse est un peu différente de ce qu'on voit habituellement et l'aspect de l'arrondi est un peu pelucheux. Solution a été trouvé en passant (très) rapidement la flamme d'un briquet sur les bords. Les peluches disparaissent et l'aspect de la mousse entre découpes et arrondis est plus homogène. |

|

Interlude...A ce stade, l'assemblage commence à prendre sérieusement forme. On voit sur cette photo que la pièce en aluminium placée à même le châssis, sous le variateur, et destinée à refroidir le moteur est encore présente. Elle sera enlevée par la suite car peu pratique et bridant légèrement la déformation du châssis d'un côté. Mais à garder tout de même en cas de fortes chaleurs, et de plus elle reste très légère. |

|

Le montage du servo de direction.Sur le support de servo côté droit a été appliqué un morceau de scotch isolant résistant. En effet, la batterie (non LiPo) prend appui dessus, et on ne sait jamais... |

|

|

Le montage particulier du servo permet de le recentrer un peu plus en faisant passant la courroie avant entre le servo et son support côté droit. Mais cela implique de couper une patte du servo. Petit conseil pour éviter tout stress, faire un montage à blanc et tracer au marqueur indélébile la partie à enlever. On évitera ainsi toute catastrophe. |

|

|

Pour couper la patte proprement, éviter la pince coupante car la fissure risque de se propager trop loin, surtout sur les boîtiers de servos modernes, au plastique très chargé en fibres. Préférer une petite meule bouchon montée sur une mini-perceuse avec une vitesse de rotation modérée, et y aller calmement. On fera ainsi un bel arrondi, ennemi héréditaire de la fissuration. |

|

|

Certes, le servo monté ici, un KO 2343 est limite ringard par rapport aux servos courts actuels, mais il remplit bien son office pour le moment. Cependant, au montage, il s'avère que le boîtier frotte contre un levier de la direction. |

|

|

Un très léger meulage remettra les choses en ordre. |

|

|

Le sauve-servo d'origine pourra remplir son rôle dans un premier temps. Cependant, il est loin d'être parfait, car il présente un peu de jeu autour du point neutre, ce qui est un peu déplaisant sur la piste. Certains pilotes l'ont tout simplement collé, mais il casse alors assez facilement. A plus ou moins court terme, il conviendra donc de le remplacer par un palonnier, ou solution moins risqué, par un sauve-servo plus "sérieux" type Kimbrough. Pour information, il existe une jolie pièce chez l'optionneur japonais Square (réf. TGE-22TB) en aluminium anodisé bleu dans le ton Tamiya qui remplace la plus grande pièce du sauve-servo du kit. Si elle solutionne le problème du jeu autour du point neutre m'est par contre inconnu. |

|

Quelques détails.Si on insère l'antenne dans son support, on risque de pincer le fil d'antenne et, à la longue, de casser les brins conducteurs de ce fil d'antenne. Pour éviter ceci, l'antenne a été percée d'un petit trou et l'antenne insérée par ce petit trou. |

|

|

Soigner le passage du fil d'antenne; il serait dommage de le voir manger par les dents de la courroie... |

|

|

Le tendeur de la courroie avant suit la tendance actuelle, ce qui n'est pas forcément une excellente chose. La conception est plutôt légère, mais il n'est fixé à la platine que par une seule vis et n'est donc pas centré. Mais à l'usage, il remplit convenablement son rôle. Un troisième roulement en plus des deux du kit permettrait de mieux "porter" la courroie. La suite?Dans une seconde partie sera traité, entre autres, comment monter (proprement) les LiPo sous boîtier type Team Orion 4800 et les fameux triangles courts. |

|

En savoir plus:

Exemples de TRF416 en course sur ce site:

Aller à la seconde partie.Aller directement à la troisième partie.

|

|