Le prototype Touring Car 1/10° électrique DMe850 version 2010. |

Edité le 31/01/2026. |

Introduction.Tout d'abord, un grand merci à Bastien qui m'a confié son auto pour cette séance photos! Le prototype Touring 1/10° électrique DMe850 (pour De Marco Engineering) version 2010 présentée en photos dans le présent article en exclusivité interstellaire est l'oeuvre de Bastien et de son père, et fait partie d'une longue lignée d'autos conçus et réalisés par leurs soins, dont une bonne partie a été documenté sur ce même site. Toutefois manquent à l'appel plusieurs de ceux-ci, dont la version 2010. Malgré son vénérable âge, car cette auto a maintenant plus de quinze ans à la date de l'écriture de cet article, présente une allure étonnamment contemporaine, et un ensemble de solutions techniques fort intéressantes. Dans mes souvenirs, elle fonctionnait particulièrement bien en compétition, et a même participé à la TITC qui a eu lieu en février 2011 à Bangkok en Thaïlande (avec pour l'anecdote, une carrosserie peinte par mes soins), avec moins de réussite toutefois en raison du grip très, même trop particulier de la piste. |

|

Historique des prototypes DMe.Avant de décrire plus en détails cette version 2010 de la DMe850, un petit tour rapide des sept versions antérieures documentées s'étalant sur une période de presque dix ans s'impose, pour mieux percevoir les évolutions des choix techniques de l'équipe DMe. Les liens vers les articles originaux sont disponibles en cliquant sur les photos correspondantes. |

|

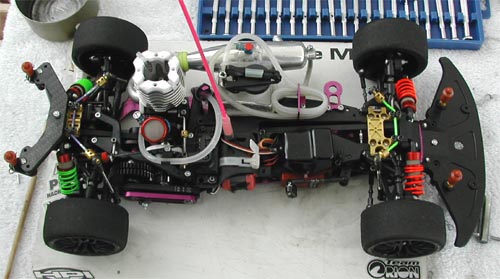

Le prototype Touring Car 1/10° électrique DMe850 2001.Le premier prototype documenté, dite "DMe850 version 2001", qui n'est pas en réalité la première réalisation de l'équipe DMe, est sur une base de HPI RS4 Pro 2. Le châssis spécifique, en époxy épais présentant de nombreux fraisages non débouchant afin d'obtenir un rapport rigidité/masse optimal en conservant l'intégrité des surfaces supérieures et inférieures pour la résistance en flexion, tout en éliminant le matériau non sollicité dans les zones neutres, est très large pour favoriser l’effet de sol, avec une batterie en position transversale et une platine supérieure assortie. Le train avant reçoit de nombreuses pièces personnelles en alliage anodisé rouge (rehausse de cellule pour modifier le centre de roulis, direction rigidifiée), cardans MIP refaits en titane anodisé, support de servo de direction spécifiques et visserie soignée. À l’arrière, même travail: pièces anodisées rouges pour relever la cellule, cardans CVD en titane anodisé rouge et pièces usinées de grande qualité. La transmission est optimisée avec un support de couronne en alliage rouge tenant la couronne avec une seule vis, un pignon moteur allégé par perçage et un support moteur aileté, anodisé bicolore, pour mieux dissiper la chaleur. La cellule arrière est entièrement refaite en alliage pour plus de rigidité. |

|

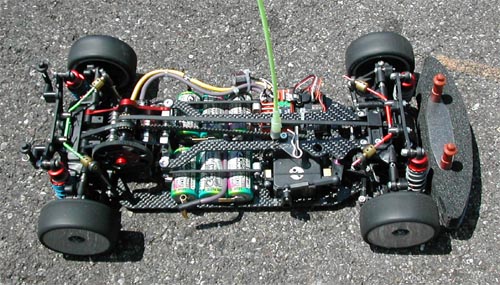

Le prototype Touring Car 1/10° électrique DMe850 version 2002.La Dme 850 version 2002 est une évolution avec des pièces en carbone de la version précédente version 2001.

Le châssis en carbone épais reprend la répartition des masses d’origine, avec une batterie en position transversale, intègre un radiateur à ailettes sous les accus, et une large barre de maintien de ladite batterie en alliage rouge, visant aussi un effet de sol. La platine supérieure est également en carbone, et la voiture reçoit des barres anti-roulis au design moderne pour l’époque. Le train avant se distingue par de nombreuses pièces usinées en alliage anodisé rouge qui rehaussent et rigidifient la cellule, des cardans MIP et sorties de roues refaits en alliage, ainsi que diverses pièces maison (supports de servo de direction, visserie de qualité, biellettes à pas inversé, etc.). Le train arrière reçoit le même traitement avec des pièces travaillées en alliage rouge et des cardans MIP modifiés. La transmission comporte un support de couronne en alliage rouge permettant un serrage quasi parfait avec une seule vis, un support moteur à ailettes pour améliorer le refroidissement, et une cellule arrière entièrement refaite en alliage. |

|

La HPI RS4 Super Nitro 1/10° thermique "DMe Edition" de 2003.La HPI RS4 Super Nitro 1/10° thermique "DMe Edition" s'illustrera en compétition plusieurs fois dans la catégorie Super Nitro de la Swiss HPI Cup saison 2003. Elle comporte de nombreuses pièces spéciales: corps d’amortisseurs traités pour réduire le frottement, bouchons et coupelles d’amortisseurs, bagues de réglage de ressorts en aluminium anodisé rouge, ainsi que des supports de triangles supérieurs et éléments de barres antiroulis en aluminium anodisé or. |

|

Le prototype Touring Car 1/10° électrique DMe850 version 2003.La version 2003 de la DMe850 est toujours basée sur une HPI RS4 Pro 2. L'auto comporte un châssis en carbone épais avec fraisage pour abaisser le servo de direction, un système de maintien de pack qui renforce aussi la rigidité, une platine supérieure en carbone, de nombreuses pièces usinées personnelles en aluminium et titane anodisés rouge (cardans type MIP, sorties de roues, supports de servo, visserie, biellettes à pas inversé, support de couronne, support moteur à ailettes, cellule arrière entièrement en alliage, amortisseurs avec bouchons et coupelles anodisés et corps filetés traités). |

|

Le prototype Touring Car 1/10° électrique DMe850 version 2005.La version 2005 de la DMe850 est cette fois-ci basée sur les trains roulants de la HPI Pro4, mais toute la transmission, le châssis et plusieurs éléments de suspension sont de conception personnelle, avec une évolution d’un concept mono-courroie initial vers une transmission à deux courroies plus classique. Plusieurs versions ont été testées (épaisseurs et qualités de carbone, dessins de châssis, cellules plus ou moins rabaissées), la dernière utilisant un châssis plus étroit avec fraisages pour loger les accus et un carbone choisi pour équilibrer rigidité et vivacité. La réalisation met l’accent sur les détails: inserts filetés métal dans les pièces carbone épaisses, chapes percées pour régler plus facilement, visserie inox Torx allégée au tour, fabrication maison de fusées arrière avec pincement, différentiel entièrement original et cardans de type tripode pour une transmission très douce. |

|

Le prototype Touring Car 1/10° électrique DMe850 version 2007.La version 2007 du prototype DMe850 est toujours basée sur les trains roulants et amortisseurs de la HPI Pro4 tandis que châssis, transmission et pièces usinées sont entièrement de conception personnelle et optimisés pour le passage à cinq éléments et le flex du châssis. La version 2007 a abandonné certains fraisages non débouchant du châssis. |

|

Le prototype Touring Car 1/10° électrique DMe850 version 2008.Cette version 2008 reprend la base de la DMe850 2007 mais introduit surtout un nouvel axe central, permettant un centrage presque parfait de la couronne et un montage plus simple et précis des poulies. |

|

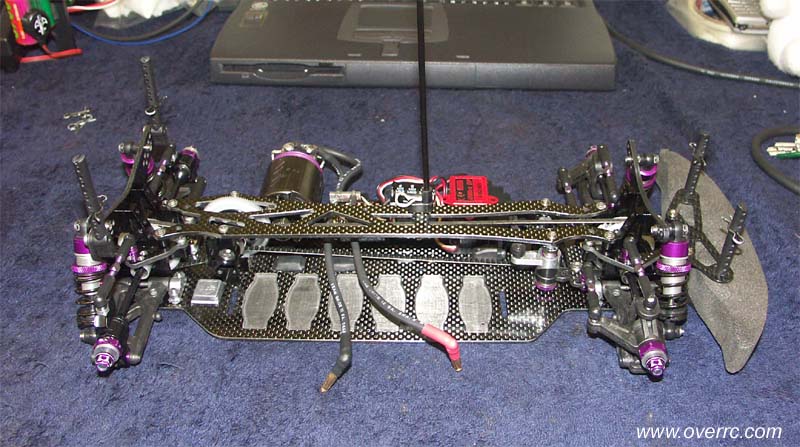

Le prototype Touring Car 1/10° électrique DMe850 version 2009.La version 2009 du prototype DMe850 évolue encore sur de nombreux détails techniques: transmission très endurante avec un nouveau spool avant, différentiel arrière à billes léger et robuste, et moteur encore plus recentré que sur les châssis du commerce. On remarquera également l'utilisation d'amortisseurs Tamiya TRF et de quelques pièces en aluminium anodisé bleu Tamiya du plus bel effet. En essais sur l'immense piste de Lostallo en Suisse, la voiture a été mesurée à plus de 105km/h en configuration brushless 3.5 et 5 éléments NiMH, avec une vitesse de 90–95km/h en course avec un rapport plus raisonnable! |

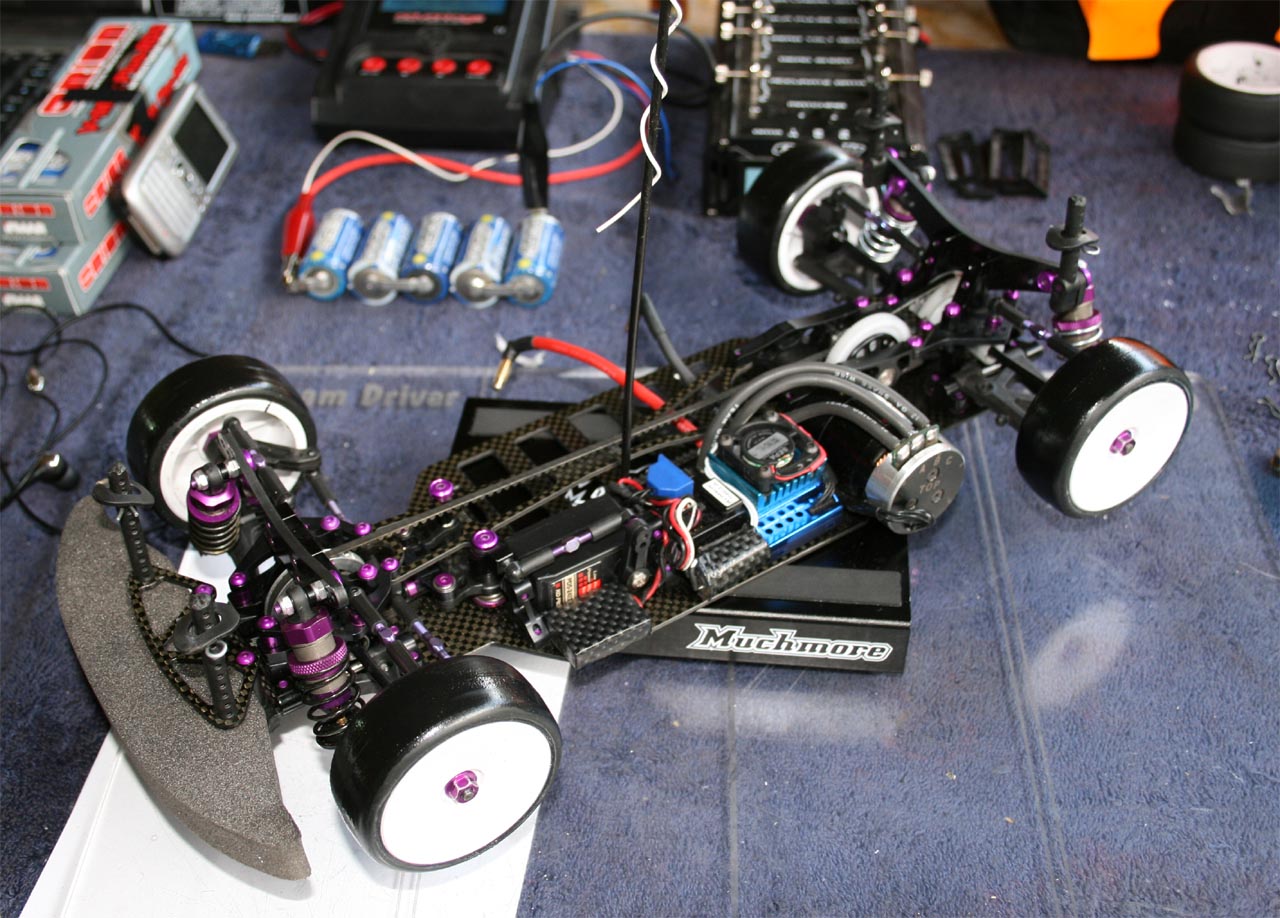

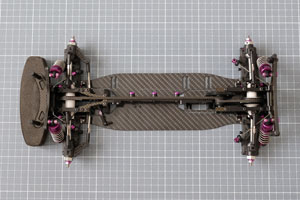

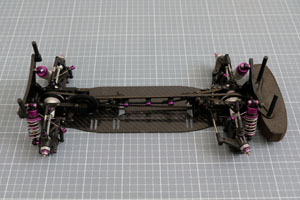

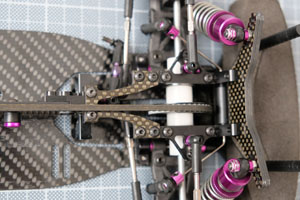

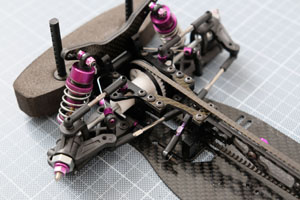

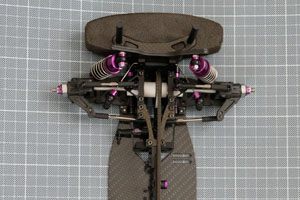

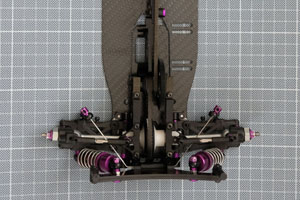

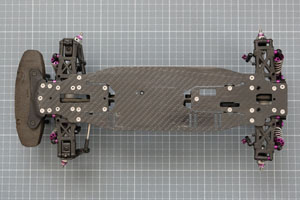

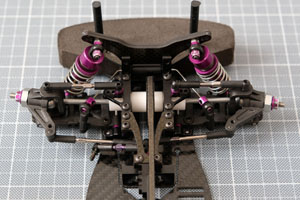

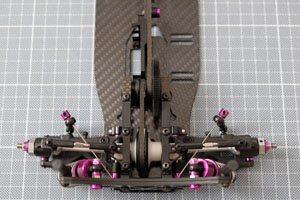

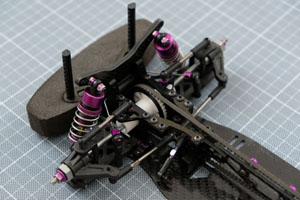

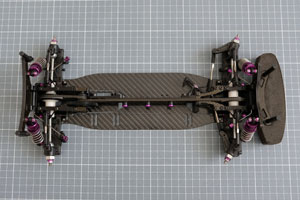

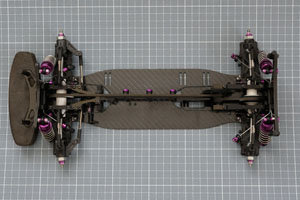

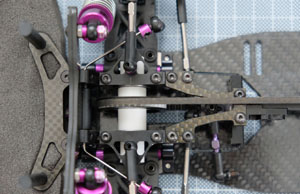

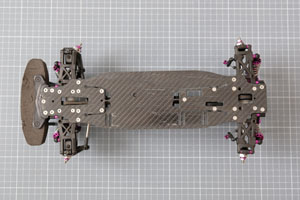

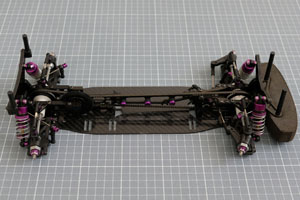

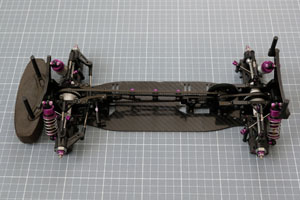

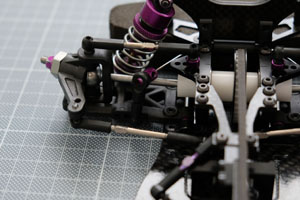

Présentation du prototype Touring 1/10° électrique DMe850 version 2010.Hormis une platine supérieure en deux parties, dont une installée verticalement, l'architecture de la DMe 850 version 2010 peut sembler classique pour un oeil peu averti. Et pourtant, tout est dans le détail et le raffinement. Beaucoup de pièces sont de conception et de fabrication personnelles et sont le résultat de nombreuses heures de réflexion, de calculs, de dessins et de tests. |

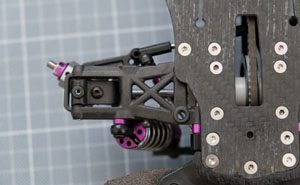

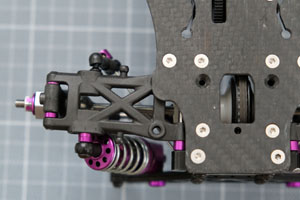

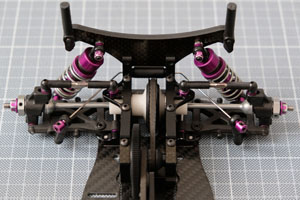

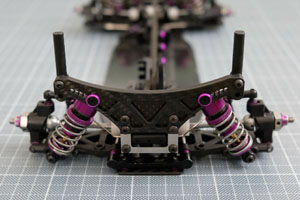

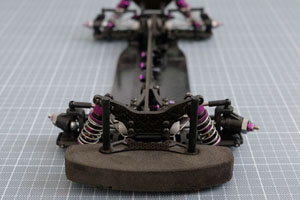

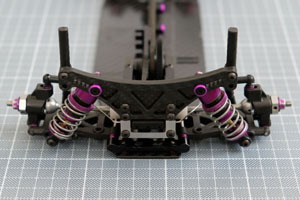

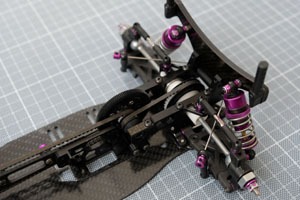

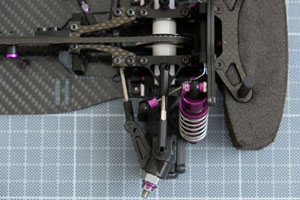

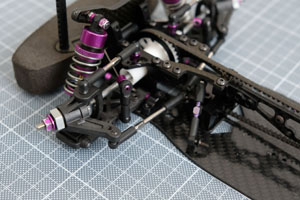

Les suspensions.Les épures de suspension sont dans l'esprit de ce qui se pratiquait au début des années 2010 et sont sourcées, au niveau des pièces en pièces en plastique injecté, chez HPI et Hot-Bodies. Les triangles sont ceux de la Hot-Bodies TCX (qui seront également repris sur la TCXX), qui étaient vendu sous la référence 67717 "Graphite Suspension Arm Set" (comprenant un triangle avant et un arrière) chez Hot-Bodies. Ceux-ci ont l'avantage d'être très rigides et et d'être réversibles pour offrir plus de positions d'ancrage inférieur pour les amortisseurs (quatre pour les avant, cinq pour les arrière). Ils comportent également deux boules de chapes pour les ancrages de la barre antiroulis moulées d'une pièces avec les triangles. Les étriers de porte-fusées avant sont de 4°, de marque HPI Racing de référence 73518 "HPI Carbon Graphite C Hub Set (4°)", et les porte-fusées de direction sont issus de la référence 73507 "HPI Graphite Block & Hub Set" qui comportait une porte-fusée de direction et une porte-fusée arrière. Sur les photos, l'auto est équipée de porte-fusée arrière issus de ladite référence 73507, mais pouvait être équipée également de versions en aluminium avec plus ou moins de pincement outboard, que l'on peut voir par exemple sur la version 2009 de la DMe850. |

Les supports de triangles.Les supports de triangles s'inspirent de ceux des productions HPI et Hot-Bodies, mais leurs géométries sont différentes, et sont en aluminium anodisé de couleur noire. Le support avant de triangles avant et le support arrière de triangles arrière sont monoblocs, tandis que le support arrière de triangles avant et les support avant de triangles arrière sont en deux parties pour ne pas perturber le flex du châssis. La hauteur du centre de roulis côté supports de triangles se règlent en insérant ou en enlevant de fines cales de réglage sous ces derniers. A remarquer sous celles destinées aux support arrière de triangles avant et support avant de triangles arrière comportent une excroissance qui permet de les positionner facilement et de les maintenir en place sur le châssis avec une pine adéquate pendant leur montage. |

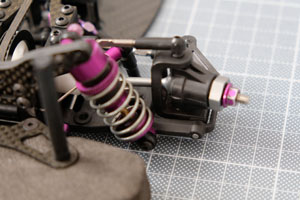

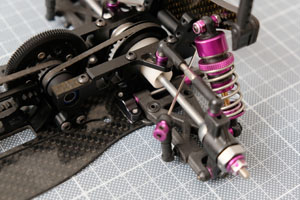

Les amortisseurs.Les amortisseurs sont repris des productions HPI et Hot-Bodies, et sont équipés de fameux ressorts HPI Silver Medium "6.5 coils" 14x25x1.5mm référence 6543 de la HPI RS4 Pro4. Ces ressorts "magiques" étaient donnés pour 302gF/mm, soit 16.9lb/in), soit pour une comparaison plus aisée avec l'unité la plus usitée actuellement pour la raideur des ressorts, 2.96N/mm. Toutefois, des mesures indépendantes plus ou moins professionnelles auraient données des valeurs de 2.78N/mm à l'époque, et mes propres mesures donnaient des valeurs entre 2.5 et 2.6N/mm suivant les batches, soit des valeurs forts contemporaines! Ces ressorts "magiques" mériteraient presqu'un article entièrement dédié tellement ils faisaient l'objet de spéculations à l'époque. Pour la petite histoire, ils étaient souvent confondus avec les HPI Silver Medium 13x26x1.2mm "6 coils" référence 6825 des HPI RS4 Pro2 et Pro3, qui étaient vraiment "Silver", mais HPI a réussi à vendre sous ladite référence 6543 des ressorts "Silver" mais avec un revêtement noir "6.5 coils" 14x25x1.5mm donnés pour 302gF/mm, mais qui curieusement ne semblaient pas se comporter de façon identique sur la piste! Il n'est pas interdit qu'il ait été procédé à des modifications à l'intérieur des amortisseurs (pistons, joints, etc.), mais les tiges ont subi un traitement de surface qui leur a donné une couleur doré foncé, voir bronze, très inhabituelle. probablement au nitrure de titane, connu pour réduire la friction et l'usure en produisant une couche jaune doré très dure. |

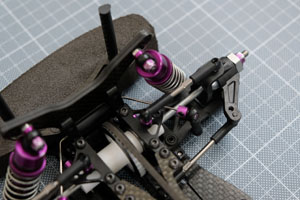

Le supports d'amortisseurs avant.Le support d'amortisseur avant est en carbone, mais en deux parties, une première pleine et une seconde finement découpée, les deux étant collées ensemble pour former un ensemble léger et rigide. Les amortisseurs avant sont implantés à l'arrière du support, qui offre quatre points d'ancrage supérieur de chaque côté. Avec les quatre points d'ancrage inférieurs qu'offrent les triangles avant, chaque amortisseur avant peut donc être ancré de seize façons différentes! |

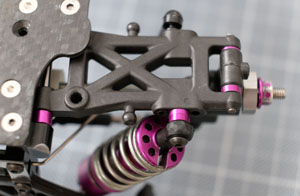

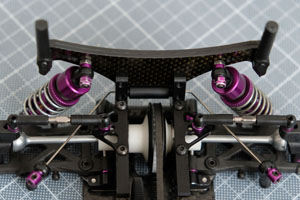

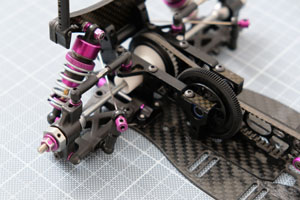

Le support d'amortisseurs arrière.Le support d'amortisseur arrière offre le même type de construction en sandwich que celui avant. A l'instar des amortisseurs avant, les amortisseurs arrière sont implantés à l'avant du support, qui offre six points d'ancrage supérieur de chaque côté. Ainsi, avec les cinq points d'ancrage inférieurs qu'offrent les triangles arrière, chaque amortisseur arrière peut donc être ancré de trente façons différentes! |

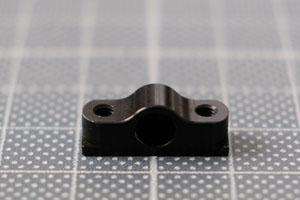

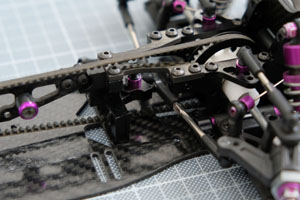

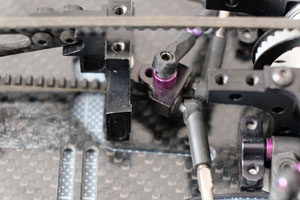

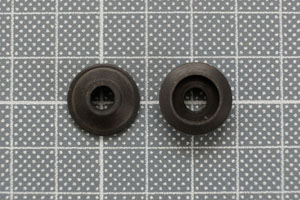

Les barres antiroulis et leurs supports.Si l'ancrage des barres antiroulis au triangle est assez classique est assez classique, leurs guidages latéraux et en rotation au niveau des paliers de cellule sont particulièrement soignés. En effet, la partie centrale des barres antiroulis est maintenue par une pièce cylindrique usinée en polyoxyméthylène, de sigle POM, autrement appelé Delrin sous sa dénomination commerciale la plus connue, de sorte à ne pas tordre ou à ne pas les mettre sous contrainte pour ne pas gêner leur fonctionnement. |

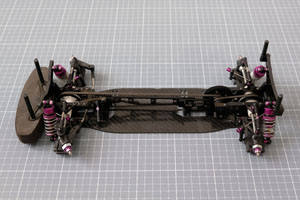

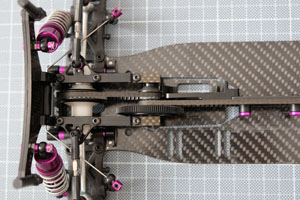

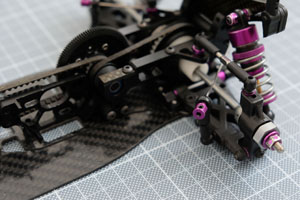

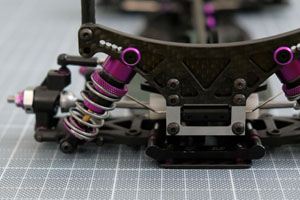

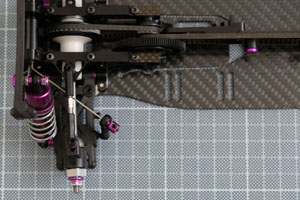

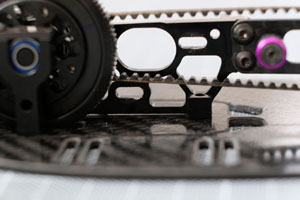

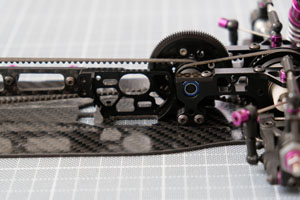

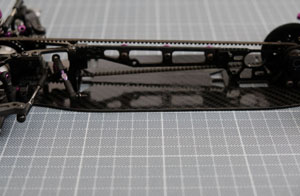

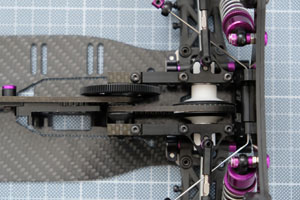

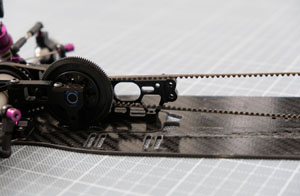

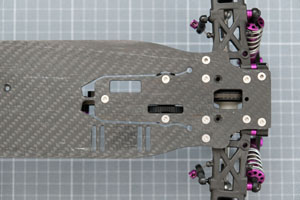

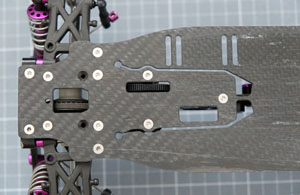

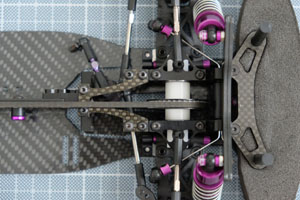

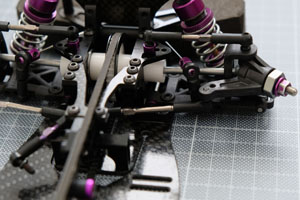

Le bâti-moteur et la cellule arrière.Le bâti-moteur et la cellule arrière constitue un bloc rigide, qui grâce à des découpes dans le châssis en carbone, ne se comporte en réalité pas réellement comme tel. De plus, des points de fixation supplémentaires permettent de moduler le flex du châssis. On peut voir ainsi sous le châssis ne sont pas montées à l'arrière, ce qui est un réglage, et non une omission. Les paliers de la cellule arrière guident à la fois le différentiel et l'axe de la couronne. Les roulements à billes qui supportent le différentiel (de type 1510, c'est-à-dire de 15x10x4mm) sont fixés aux paliers de la cellule par des capots de cellule faisant office également de support pour les biellettes supérieures. Les paliers de la cellule arrière ne comportent pas de réglage en hauteur du différentiel, monté au plus bas pour la motricité, ni de de réglage de tension de la courroie. Tout est directement calculé au plus juste en respectant les spécifications du fournisseurs de courroies et vise juste directement. Les roulements à billes de la couronne sont fixés aux paliers de la cellule arrière par deux petites pattes en carbone, chacune par une seule et unique vis, ce qui permet un changement de couronne très rapide en cas de besoin. Le bâti-moteur, finement ciselé, permet grâce à ses découpes, autorise un large de plage de ratio avant de devoir changer de taille de couronne. |

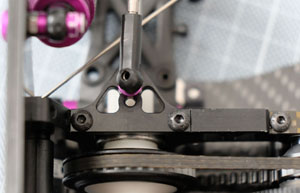

Le système de direction.Le système de direction repose sur un unique bras de renvoi de direction, pivoté par des roulements à billes sur un palier intermédiaire. Ce dernier fait également office de support pour les éléments de platine avant horizontal et intermédiaire vertical. Ce palier intermédiaire forme avec la cellule avant un ensemble relativement rigide. |

|

|

|

La cellule avant.Comme à l'arrière, les roulements à billes (de type 1510, c'est-à-dire de 15x10x4mm) qui supportent le spool sont fixés aux paliers de la cellule par des capots de cellule faisant office également de support pour les biellettes supérieures. Et toujours comme à l'arrière, les paliers de la cellule avant ne comportent pas de réglage en hauteur du différentiel, monté au plus bas pour la motricité, ni de de réglage de tension de la courroie. |

Les capots de cellule.Les capots de cellule avant et arrière sont identiques et réversibles droite et gauche. Comme écrit précédemment, ils font à la fois office de fixation des roulements de différentiel ou de spool et d'ancrage pour les biellettes supérieures, avec pas moins de trois points de fixation par côté. |

Le système de platine supérieure.La platine supérieure est en deux parties. La première partie est un élément implanté parallèlement au châssis en carbone reliant de façon assez rigide le palier supportant le renvoi de direction et les paliers de la cellule avant. On peut distinguer sur certaines de photos ci-dessous que le palier supportant le renvoi de direction et les paliers de la cellule avant comportent des butées qui empêchent tout mouvement de cette première partie par rapport à ceux-ci. La seconde partie est un long élément en carbone également implanté perpendiculairement au châssis. Elle est verrouillée sur le palier supportant le renvoi de direction et sur le bâti-moteur pour éviter tout mouvement parasite autre que la flexion de celle-ci. |

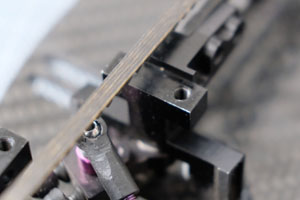

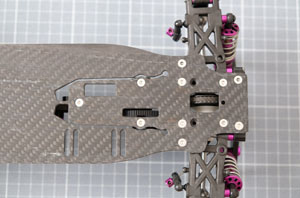

Le châssis.Le châssis, découpé dans du carbone bien sourcé, est classique dans ses contours, mais présente des découpes très particulières. Tout d'abord, pour la fixation de la batterie au scotch toilé, différentes saignées sont disponibles pour avancer ou reculer ladite batterie, qui peut être de différents formats également. Mais le plus singulier sont ces deux découpes sensiblement en forme de lyre présentes devant au niveau du bâti-moteur et au niveau du système de direction. Comme écrit ci-dessus, le bâti-moteur et la cellule arrière constitue un bloc rigide et le palier intermédiaire portant le renvoi de direction forme avec la cellule avant un ensemble relativement rigide. Le flex dans sa partie supérieure s'appuie donc exclusivement sur la partie verticale de la platine supérieure, qui travaille donc en flexion. Et c'est là qu'interviennent les découpes en forme de lyre du châssis. Ces découpes en forme de lyre forment deux paires, une avant et une arrière, de longerons périphériques de déformation qui relie la partie centrale du châssis, relativement pleine, respectivement du côté arrière à la partie du châssis arrière portant la cellule arrière et le bâti-moteur qui forme un bloc rigide comme écrit précédemment, et du côté avant à une autre partie du châssis portant la cellule avant et le palier portant le renvoi de direction, qui forme également un ensemble rigide. La paire de longerons avant est naturellement plus courte que celle de longerons arrière. Afin que le châssis se comportent correctement en accélération et au freinage , la partie centrale du châssis est reliée à ses parties avant et arrière par un fin pont en carbone pour éviter tout mouvement indésirable. Les usinages circulaires en bout de chaque découpe en forme de lyre servent principalement à réduire les concentrations de contraintes et à éviter l’initiation de fissures dans le carbone. Une découpe qui se terminerait par un angle vif créerait une très forte concentration de contraintes, surtout dans un composite carbone/époxy. En terminant la découpe par un trou circulaire, les contraintes autour de la zone sont mieux réparties et leur concentration diminuée. Les composites à base de carbone ont une excellente résistance dans le sens des fibres, mais ils sont sensibles aux amorces (entaille, angle vif, microfissure, etc.) qui peuvent provoquer un délaminage ou une rupture progressive. Si une microfissure se propage le long de la découpe, elle rencontre la zone arrondie où la contrainte est plus faible, ce qui limite sa progression. |

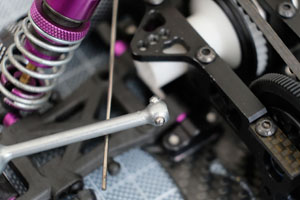

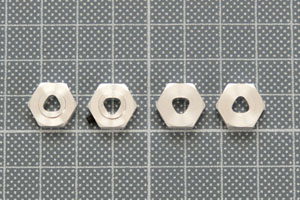

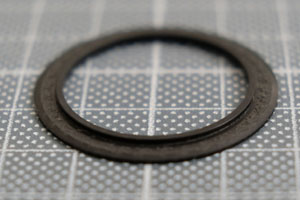

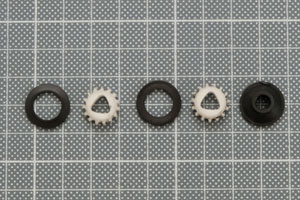

Les cardans.Les cardans sont à l'avant et à l'arrière, de type CVD (Constant Velocity Drive). De conception et de fabrication entièrement personnelles, ils présentent de nombreuses spécificités, tant d'un point de vue conception que choix des matériaux. L'arbre de cardan est en titane, tout comme l'axe de roue. Le cylindre placé entre eux est en bronze, de sorte à diminuer les frottements sous charge. A l'extrémité de l'arbre de cardan se trouve un volume sphérique comprenant trois logements hémisphériques destinés à recevoir de petites billes, espacées de 120°. Ce montage est destiné à s'insérer dans une sortie de différentiel ou de spool ayant une forme de tulipe à trois rampes. Sauf erreur de ma part, ce montage, proche du comportement d'un joint tripode, devrait être quasi-homocinétique, c'est-à-dire qu'à tout instant, les vitesses de rotation des deux arbres d'entrée et de sortie devraient être presque égales. La Kyosho TF6, présentée en juillet 2010, comportait des cardans de conception analogue, mais non pas avec trois billes, mais six. Toutefois, sur les DMe850, cette conception avait été employée dès la version 2005. Sur l'axe de roue, la portée de l'hexagone est en forme de triangle à sommets arrondis, sans toutefois former un triangle curviligne ou circulaire ou un triangle de Reuleaux. Les hexagones présentent naturellement un trou de la forme correspondante et se fixe sur la portée de l'axe de roue en forme de triangle à sommets arrondis par une petite vis sans tête M3. |

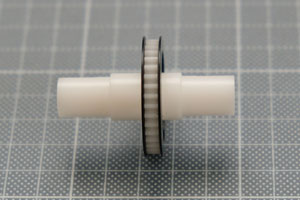

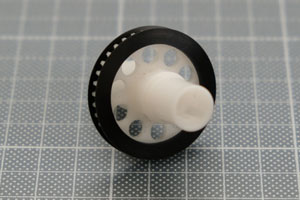

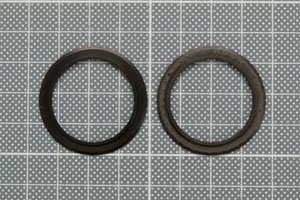

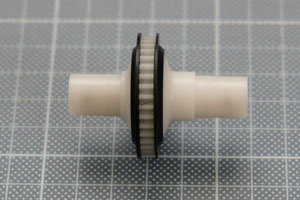

Le spool.Le spool est monobloc. Le corps de spool, les sorties avec la tulipe à trois rampes et la couronne dentée de 36 dents sont donc usinés d'une pièce en polyoxyméthylène (sigle POM, autrement appelé Delrin commercialement) de couleur blanche. L'avantage de la construction monobloc dans un matériau polymère se sent sur la piste, car le spool est moins raide qu'une construction métallique par exemple, car l'auto est à la fois plus précise et plus facile. Les initiés qualifient ce type de spool de "magique". Les flasques sont également usinées dans du POM de coleur noire, et se fixe au spool par clipsage, et non par collage (pas recommandé avec du POM de toute façon). Comme écrit précédemment, le spool tourne sur de classiques gros roulements de type 1510 (15x10x4mm). |

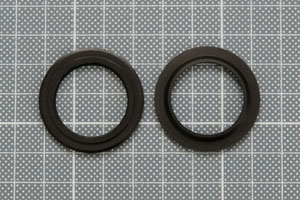

Le différentiel à billes.Les sorties de différentiel sont également usinées en POM de couleur blanche, toute comme la couronne de différentiel. Les flasques usinées en POM de couleur noire sont différentes de celles du spool, car elles sont agencées pour non seulement se clipser sur la couronne de différentiel, mais également pour couvrir partiellement les sorties pour empêcher la poussière de rentrer. La couronne de différentiel de 36 dents comportent 17 trous pour loger des billes et tourne sur un roulement de 5x8x2.5mm. La vis de différentiel est similaire à la référence 67725 de chez Hot-Bodies, mais a été refaite en titane. La butée à billes monobloc est probablement d'origine Tamiya, référence AO-5016, qui était souvent utilisée, à raison, pour améliorer le fonctionnement des différentiels à billes HPI et Hot-Bodies. A remarquer l'écrou de différentiel à trois lobes spécialement conçu et fabriqué pour s'insérer dans les tulipes à trois rampes d'une des sorties de différentiel, et qui comporte une bague en polymère pour agir en tant que frein, à la façon d'un écrou Nylstop. Le ressort de différentiel est probablement celui de référence A165 de chez Hot-Bodies. Comme le spool, le différentiel arrière tourne sur de classiques gros roulements de type 1510 (15x10x4mm). |

L'axe central.L'axe central portant la couronne, tout comme les poulies centrales, sont de conception et de fabrication personnelle. La couronne repose sur une large portée finement ciselée de l'axe central usiné en aluminium, et est fixée par quatre petites vis retravaillées. Les deux poulies centrales de 15 dents sont usinées en POM de couleur blanche, et les trois flasques le sont dans du POM de couleur noire. Associées aux poulies de différentiel et de spool de 36 dents, cela donne un ratio interne de 2.4. Des poulies centrales en aluminium anodisée noir, visibles sur les photos ci-dessous, ont également été testées. |

Conclusion.Ce prototype DMe850 version 2010 a bien sûr eu une descendance riche et variée, puisque l'aventure s'est poursuivie avec des usinages ou des impressions de pièces spéciales, des dessins qui n'ont pas pu être réalisés et qui restent stockés sur un disque dur, mais également d'autres autos. L'aventure se poursuit même jusqu'en 2026 avec un prototype sur base d'Awesomatix, qui peut-être, fera un jour l'objet d'une telle présentation! Wait and see! |