Montage, essai et préparation

|

Edité le 04/02/2021. |

Introduction.Présentée lors des Championnats du Monde piste 1/12° électrique qui ont eu lieu à Milton Keynes en Angleterre en janvier 2020, le prototype de la première piste 1/12° électrique de la marque Awesomatix, la A12, avait énormément intriguée par son esthétique singulière et ses choix techniques originaux et radicaux. Après plusieurs mois d'attente, la A12 est enfin disponible commercialement, et les premiers exemplaires montés commencent à apparaitre sur les pistes vers la mi-octobre. Une présentation d'un des premiers exemplaires commerciaux avait été d'ailleurs fait sur ce site. L'exemplaire en photos dans le reportage venait juste de faire ses premiers tours de roues sur moquette. Et cela s'annonçait très prometteurs niveau performance. L'auto était visiblement saine et le potentiel était indéniablement présent, il restait les réglages à affiner. Cet état de fait est rassurant pour des pilotes "normaux" qui n'ont pas forcément des doigts en or. Toutefois son propriétaire nous avait confié à l'époque que le montage n'était pas franchement évident, mais qu'il n'avait rencontré aucun problème de pièce manquante ou de problème de qualité. Techniquement, la A12, non contente d'être à mes yeux magnifique d'un point de vue technique, casse les standards techniques établis dans la catégorie. Cette disruption technique n'a pas simplement pour but de faire différent pour faire différent, mais constitue un vrai bon en avant technique pour la performance, et apporte probablement un regain d'intérêt pour la catégorie piste 1/12° électrique auprès d'un nouveau public. C'est particulièrement la suspension du train arrière qui me plaît, avec la disparition des biellettes (links) latéraux qui fonctionnent en compression, qui constituent, particulièrement lorsqu'elles sont en association avec une rotule anti-tweak (autorisant un mouvement longitudinal), une impasse technique à plus ou moins court termes. Donc bien que je m'étais dit que je ne retomberais dans la catégorie piste 1/12° électrique que lorsque des pneus en caoutchouc viables seront disponibles, excédé que j'étais par les pneus en mousse et leurs exigences, mais j'ai finalement craqué pour la Awesomatix A12, ce que je ne regrette pas en plus. Néanmoins, aussi révolutionnaire soit-elle, la A12 souffre de défauts de jeunesse (si on veut être politiquement correct) ou plutôt de défauts de conception (si on veut être honnête) franchement étonnants. Pour certains, il suffisait de consulter le manuel de montage pour les identifier, pour les autres, ils ont apparu au montage ou lors des premiers essais. S'il est compréhensible qu'on soit parfois optimiste en réalisant les dessins, il est franchement assez stupéfiant que les pilotes ayant testé les autos ne se soient à ce point rendu compte de rien... Mais on peut rassurer tout de suite les lecteurs, tous les problèmes les plus graves ont trouvé une solution finalement assez simple à mettre en oeuvre. La A12 est et reste à mes yeux, malgré ces problèmes, non seulement une auto magnifique esthétiquement, mais également performante sur la piste et plaisante à piloter. A l'instar de l'article sur la A800MMX publié il y a quelques semaines, d'aucuns pourront trouver l'article très ou trop critique sur certains points. Mais j'ai essayé systématiquement non seulement d'apporter des arguments techniques, mais également des solutions techniques qui soient simples à mettre en oeuvre. Et ces points n'enlèvent rien aux qualités intrinsèques de cette auto, qui a déjà marquée l'histoire de la catégorie piste 1/12° électrique dès les premiers tours de roue des prototypes. Dans ce reportage, les photos et les textes ne reflètent pas forcément l'ordre du montage, et encore moins dans celui préconisé par le manuel de montage, car il y a eu des enseignements acquis après les premiers roulages qui ont mené à des modifications sur l'auto. |

Le packaging.La Awesomatix est livrée dans ne boîte sobre grise de dimensions compactes, avec juste le logo de la marque sérigraphié en rouge, similaire à celle de la A800MMX. Il n'y avait aucun scellé ou aucun ruban adhésif pour fermer la boîte. Fort heureusement, aucune pièce ne manquait à l'appel. Il est donc fortement conseillé d'acheter son Awesomatix chez un détaillant sérieux, car en cas de problème, tout reposera sur la confiance entre les deux parties. |

|

|

Sur la boîte, hormis le logo, il n'y a aucune mention légale, aucun code-barre, aucune référence, juste deux étiquettes mentionnant respectivement "RHG4.2 gift included" et "A12". |

|

|

Le manuel de montage est à télécharger non pas sur le site du fabricant, plus ou moins à l'abandon, mais sur le site Petit R/C. Le manuel est dans les standards actuels, en anglais et avec des schémas suffisamment explicites. Il est conseillé de l'imprimer pour éviter de monter son auto en suivant des étapes à l'écran, avec les doigts gras sur le clavier, la souris ou l'écran tactile. |

|

|

Dans un coin de la boîte est écrit manuellement "#9833", mais j'avoue ne pas savoir ce que cela signifie. |

|

|

A l'intérieur de la boîte, on trouve toutes les pièces soigneusement ensachées, parfois individuellement. La boîte étant sobre et jolie, elle pourra être reconvertie en rangement pour des pièces, des pneus, etc. |

|

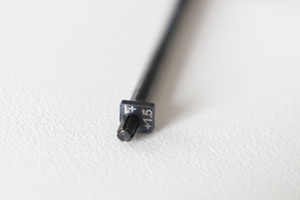

L'outil de mesure de la garde au sol RHG4.2.L'outil de mesure de la garde au sol RHG4.2 RHG pour "Ride Height Gauge") était inclus en cadeau dans les 500 premiers exemplaires disponibles de la A12. La A12 de cet essai en faisait partie. Et là encore, Awesomatix a laissé travailler son imagination pour notre plus grand plaisir, car le résultat est vraiment bien pensé et de plus agréable à utiliser. Pour ceux qui connaissent, cet outil me fait penser aux outils de set-up de RDRP (Revolution-RC) que j'aime beaucoup, et plus particulièrement le "Ultra Ride Height Gauge Road" du point de vue de la philosophie, bien que très différent techniquement. En effet, dans sur ces deux outils, on règle sur ceux-ci la valeur que l'on souhaite, et on contrôle si la valeur réelle correspond à la valeur souhaitée. |

|

|

L'outil comprend trois pièces. Bonne nouvelle, il est possible de se les procurer séparément si on en perd une! |

|

|

Au dos de la première pièce, le cadran indicateur AT1210, on trouve un aimant puissant pour maintenir en place la tige ST1214, ainsi que 13 indentations placées sur un arc de cercle. |

|

|

Chaque indentation correspond à pas de 1/10° de millimètre au niveau de la garde au sol. |

|

|

Le cadran indicateur AT1210 fait 19.4mm de large, et les chiffres indiqués ne font qu'environ 2mm, mais ils sont parfaitement lisibles. |

|

|

La mesure est prise par une came située au bout de la tige ST1214. La position de cette came permet de prendre des mesures à 45mm du bord du châssis, ce qui est très pertinent sur la A12 pour aller prendre une mesure sous le dispositif comportant les deux amortisseurs rotatifs arrière. La pointe de la tige ST1214 permet théoriquement de vérifier la position des pivots ST1208 de porte-fusées sur la traverse en carbone C1205, qui conditionne le carrossage du train avant, mais il faut avouer qu'en pratique, le réflexe est plutôt de prendre la pointe d'une clef emmanchée de 1.5mm. |

|

|

En photo ci-contre, la goupille radiale de la tige ST1214 qui va travailler avec les indentations du cadran indicateur AT1210. |

|

|

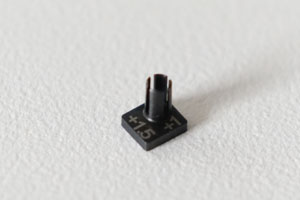

Monté ensemble, la tige ST1214 et le cadran indicateur AT1210 permettent de mesurer une garde au sol de 3.0mm à 4.2mm, avec des incréments de 0.1mm. Avec la cale ST1215 monté au bout de la tige ST1214, il est possible de mesurer dans la position "+1" de 4.0mm à 5.2mm, et dans la position "+1.5" de 4.5mm à 5.7mm, ce qui la rend compatible avec un usage en Touring 1/10° électrique. |

|

|

Le seul véritable défaut à cet outil est que la cale ST1215 est amovible, et qu'elle est coincée élastiquement sur l'extrémité de tige ST1214. Il est donc assez facile de la perdre, surtout qu'il s'agit d'une toute petite pièce. Prudence donc! |

La visserie.Un petit mot sur la visserie avant de commencer à proprement dit le montage de cette A12. Dans une vidéo (lien donné en bas de page), un des pilotes officiels de la marque conseille de ne changer aucune vis sur la A12, mais aussi de ne pas intervertir les références du kit entre elles, car à chaque fixation de l'auto correspond une matière et/ou une classe de vis. Ainsi par exemple, la traverse de train avant C1205 est fixée à l'âme de châssis AM1203 par des vis en alliage d'aluminium, alors que le support de l'axe arrière doit être relié au pod avec des vis en acier de classe 12.9. La classe de qualité désigne la résistance de l'acier, notée par deux nombres entiers, par exemple "5.6". "8.8", "10.9" ou "12.9". Le premier nombre représente la résistance à la rupture de l'acier, et le second le rapport entre la limite élastique et la résistance à la traction La classe de qualité est donc un paramètre important dans le choix d'une vis. Et on le verra plus tard, il n'est pas question de lésiner sur la qualité pour certaines fixations sur la A12. Petite précision encore. Il ne faut jamais, au grand jamais dégraisser sa visserie, par exemple au spray moteur! En effet, les couples de serrage des vis sont calculés avec un dépôt gras sur les vis, donc si on l'enlève, le couple de serrage obtenu devient aléatoire, mais surtout se situe loin des valeurs idéales. De plus, suivant les couples de matériaux assemblés, on risque de provoquer des phénomènes de soudure froide, et là, impossible de les démonter par la suite. |

L'outillage.Un set de vrais outils emmanchés de qualité pour un serrage décent et en ligne est chaudement recommandé pour monter cette auto (comme n'importe quelle autre d'ailleurs). Hudy ou MIP en proposent par exemple, mais il existe des tas d'autres qui fournissent une excellente qualité. Cela a cependant un prix, car les outils premier prix de qualité, ça n'existe tout simplement pas, car il est impossible d'en fabriquer en-dessous d'un certain prix, quel que soit le pays. Le luxe suprême pour monter son auto est un tournevis dynamométrique réglable. Il est maintenant possible, en cherchant un peu, d'en trouver de très bonne facture à un prix tout-à-fait raisonnable, l'équivalent de deux ou trois trains de pneus environ. Il s'agit d'un investissement raisonnable qui se rentabilisera tout seul au fil des années. Il doit accepter les embouts de 6.35mm de qualité de marque Hudy, MIP ou PB Swiss Tools par exemple. |

|

Montage du dispositif comportant les deux amortisseurs rotatifs arrière.Une des originalités de cette auto, et ça ne sera pas la dernière, est le dispositif comportant les deux amortisseurs rotatifs à graisse arrière. Il est principalement constitué de deux pistons ST1202 et d'un corps ST1204. Le principe de fonctionnement est plus simple que celui des amortisseurs rotatifs des A700 et A800 de la marque, mais ceux de la A12 remplissent parfaitement le cahier des charges. L'amortissement est en effet propre, constant dans le temps et répétitif. De plus, le dispositif nécessite très peu d'entretien, vu qu'il n'y a que peu de perte de graisse et que la partie fonctionnelle est relativement bien protégée des influences extérieures. |

|

|

Dans le kit est livré un petit tube de graisse silicone de viscosité 100000 Cst, en quantité largement suffisante. |

|

|

Les deux pistons ST1202 comportent une partie tubulaire et deux pattes radiales avec une encoche à leur extrémité qui réceptionnera une des deux rotules du pod arrière pour amortir mais aussi guider ses mouvement, créant de la sorte un pivot virtuel. La partie tubulaire des pistons ST1202 n'est pas totalement lisse. On peut y voir les stries de l'opération de décolletage. Une question légitime qu'on pourrait se poser serait la suivante: doit-on polir cette partie tubulaire? La réponse est négative, car cela modifierait les cotes, et de plus compromettrait le bon fonctionnement des amortisseurs, car avec une surface trop lisse, le film de graisse cisaillerait trop facilement, ce qui rendrait l'amortissement trop inconstant. Donc on ne touche à rien à ce niveau! |

|

|

Les deux pistons ST1202 sont en acier, ce qui explique la présence de traces d'oxydation. Les pièces arrivent en effet "sèches", sans huilage avant conditionnement, donc c'est inévitable. Ce n'est pas dramatique du tout, mais il faudra nettoyer cela à la WD40, puis dégraisser la pièce avant d'appliquer un fin film de la même graisse qui servira pour l'amortisseur. |

|

|

On appliquera également de cette graisse dans le logement en forme de saignée qui logera le joint torique OR153V, qui sera lui même imprégné de la même graisse. |

|

|

Le corps ST1204 est aussi en acier, ce qui est une très bonne idée, car il est positionné au plus bas sur l'auto, juste devant le moteur. Il permet donc de loger du poids juste là où il faut. Par contre, avec cette masse en acier, le fonctionnement du moteur pourrait théoriquement être affecté. On essayera de vérifier ça dans un prochain épisode. |

|

|

Comme les trous réceptionnant les pistons ST1202 sont assez profonds et que le corps ST1204 est en acier revêtu, il est inévitable que le fond de ces trous logements présentent des traces de corrosion et/ou des impuretés causées par l'étape de revêtement. Le plus simple est de nettoyer le fond des trous avec un coton-tige trempé dans de l'alcool. |

|

|

Comme on peut le voir, cette opération n'est pas du luxe. Mais comme écrit, ce n'est pas anormal du point de vue d'un point de vue technique. Par contre, il aurait été judicieux de mentionner cette étape dans le manuel de montage. |

|

|

Le nettoyage des trous du corps ST1204 nécessiteront plusieurs passages jusqu'à ce que le bout des coton-tiges ressortent propres. |

|

|

Le joint torique OR153V imprégné de graisse est enfilé sur la partie tubulaire des pistons ST1202 à l'aide d'une brucelle sans arêtes tranchantes, puis glissé jusque dans son logement. |

|

|

Un premier logement du corps ST1204 est remplie avec environ 0.3g de la graisse 100000 Cst livrée dans le kit. Selon les réglages observés sur les fiches de réglages disponibles, l'huile choisie varie de 20000 à 100000 Cst. 20000 semble inadapté pour les pistes européennes. 100000 Cst semble être une bonne valeur de base. Les pilotes officiels recommandent pour les pistes européennes 60000, 80000 et 100000 Cst. Changer l'huile dans le dispositif comportant les deux amortisseurs rotatifs arrière en compétition serait probablement très difficile à effectuer entre deux manches. Pour les compétiteurs motivés, investir dans au moins un deuxième dispositif complet sera probablement un passage obligé... Un premier piston ST1202 est introduit lentement dans le corps ST1204 à la main. A un moment, l'introduction sera de plus en plus dure, et le mieux est de tendre des élastiques entre des vis fixées sur le corps ST1204 pour comprimer le piston dans ce dernier. Ne pas prendre le joint pour le maintien de la batterie OR230 en lieu et place des élastiques pour cela comme suggéré dans la notice, car premièrement il n'est pas assez raide pour remplir cette mission, et deuxièmement, cela le fatiguera inutilement. Autre idée encore plus mauvaise, faire rentrer le piston dans le corps à l'aide d'un étau. A proscrire totalement, même si certains l'évoquent sur les réseaux sociaux. |

|

|

On laisse un peu travailler les élastiques à notre place, puis on l'aidera avec une pointe, avec laquelle on comprimera le joint pour laisser le reste d'huile s'évacuer. Un creux pour guider la pointe est présent dans le corps ST1204. Petite astuce concernant la pointe. Au début, j'utilisais une pointe biseautée d'une aiguille de seringue, mais l'huile ne sortait que très lentement... Et cela demandait trop de dextérité pour ne pas blesser le joint. Puis j'ai essayé avec une aiguille de couture toute simple, en l'introduisant avec un léger angle dans le corps, pointe contre le métal pour ne pas blesser le joint. Puis une fois la pointe de celle-ci passé au-delà du joint, en redressant l'aiguille, l'huile excédentaire est sorti sans problème sous la pression exercée par les élastiques. |

|

|

En fin de montage, la largeur de l'ensemble doit être compris entre 61.3 et 61.5mm selon le manuel d'assemblage. Ici, on a obtenu 61.4, donc on peut affirmer que l'objectif est atteint. |

|

|

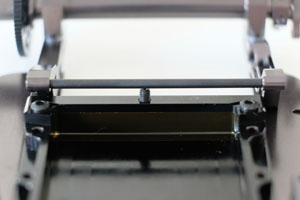

Le dispositif s'assemble ensuite par deux vis à l'âme du châssis. |

|

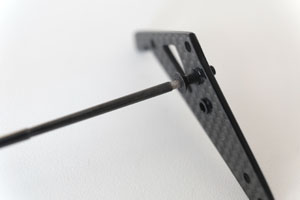

Préparation des pièces en carbone.Les différents types de pièces en carbone ont subis chacun un traitement différent, choisi en fonction des contraintes, en s'inspirant de l'article "Préparation de châssis et autres pièces en fibres de carbone". Comme d'habitude dans ce genre d'opération un peu délicate, toujours réfléchir avant d'agir. On commencera par dégraisser toutes les pièces en carbone et surtout leurs bords à l'alcool. Par précaution, on n'emploiera pas d'acétone qui pourrait éventuellement attaquer la résine liant le carbone. Les supports latéraux C1203 sont découpés dans du carbone de 2.0mm d'épaisseur. |

|

|

Les bords des supports latéraux C1203 n'ont pas cyanolytés, mais ont néanmoins été bien arrondis au papier de verre. Pour des raisons esthétiques, les bords gris mat ont été passés au marqueur indélébile noir afin de donner à l'ensemble un aspect nettement plus esthétique. |

|

|

Il est très important de bien arrondir les saignées qui reçoivent le joint torique destiné à maintenir la batterie à la lime ronde. |

|

|

La traverse de train avant C1201, découpée dans du carbone de 1.8mm d'épaisseur, est relativement fine en largeur (12.0mm maximum) et comprend plusieurs fraisages débouchants, donc on n'a pas cherché à enlever trop de matière. Les bords ont donc été légèrement été arrondis au papier de verre, puis ont été passés au marqueur indélébile noir. |

|

|

La plaque inférieur de train avant C1205 a subi un traitement différent en fonction de la zone. Sur la plupart des zones, on n'a pas cherché à enlever trop de matière, et les bords de celles-ci ont été légèrement été arrondis au papier de verre. |

|

|

Les bords des extrémités où se trouvent les logements des pivots ST1208 eux ont fait exception à ce traitement. Ils ont été imprégnés par un film de colle cyanoacrylate. |

|

|

Une fois la colle sèche (éviter les accélérateurs de séchage), on commence à arrondir avec du papier de verre les bords. Généralement, on commence avec du papier de 240. On nettoie la plaque pour enlever la poussière, on laisse bien sécher si on l'a nettoyer à l'eau ou à l'alcool, puis on remet à nouveau de la colle pour bien imprégner le carbone mis à nu, on lui laisse le temps de sécher, on nettoie, on sèche, et on poursuit avec du 320, de nouveau de la cyano si nécessaire, et ainsi de suite. On fignolera au papier de 600-800 sans remettre de la cyano après. Le but de l'opération est de renforcer les bords des extrémités où se trouvent les logements des pivots ST1208, et non d'enlever trop de matière. |

|

|

Tous les bords de la plaque inférieur de train avant C1205 ont ensuite été passés au marqueur indélébile noir. |

|

|

Tous les fraisages de la platine de parechoc en carbone C1204 destinés aux vis ont été imprégnés de colle cyanoacrylate pour le renforcer. |

|

|

Les bords de la platine de parechoc C1204 ont été imprégnés de colle cyanoacrylate, puis bien arrondis. |

|

|

La partie avant de la platine de parechoc C1204 doit être bien arrondi pour limiter le délaminage du carbone en cas de choc. |

|

|

Un passage au marqueur indélébile noir a été fait pour la finition de la platine de parechoc C1204. |

|

Préparation des roulements.Suite à la mésaventure rencontrée lors du montage de la A800MMX, les roulements ont été contrôlés. La lubrification d'origine était bien présente cette fois-ci. |

|

|

Les roulements B168ZZ ont néanmoins été regraissés avec de la Motorex Bike 2000. Par paresse, je ne l'ai pas fait pour les roulements des roues avants |

|

|

Les roulements B168ZZ du support AT1204 de l'axe arrière sont monté sur ce dernier avec des joints toriques fins OR15. Une excellente idée simple à mettre à oeuvre pour augmenter la durée de vie de ces roulements qui en verront de toutes les couleurs. |

|

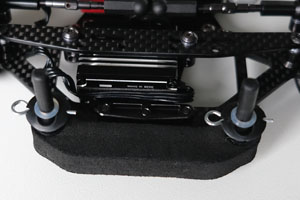

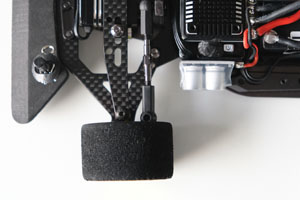

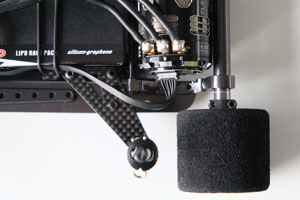

Préparation du parechoc en mousse.Le logement du parechoc en mousse P1215 pour la platine de parechoc en carbone C1204 a été renforcé avec du ruban adhésif toilé pour renforcer la mousse. Le manuel conseille de fixer le parechoc en mousse P1215 sur la platine de parechoc en carbone C1204 avec du ruban adhésif double-face fin. Mais ça ne marche pas très bien dans le temps il faut être honnête. |

|

|

Le parechoc en mousse P1215 a une forme très élégante, avec une partie biseautée à l'avant pour soutenir la carrosserie. C'est une bonne idée, mais dans la pratique, c'est un peu moins évident. En effet, les extrémités du parechoc en mousse fléchissent et finissent par frotter en appui. J'ai donc trancher les extrémités, mais après, c'est la partie avant qui fléchit. |

|

|

Un parechoc en mousse, probablement d'origine Associated, a été finalement adopté assez rapidement. Il est bien moins esthétique, il protège moins bien, mais il n'interfère pas avec la tenue de route. Dans un avenir, il est prévu de réaliser un parechoc en mousse inspiré de celui d'origine avec son biseau. Il existe en effet un matériau génial et peu cher pour se fabriquer des pare-chocs, la mousse de tapis de souris, ou encore mieux, le repose-poignet pour clavier en mousse, car il est de plus forte épaisseur (16mm d'épaisseur ici), bien qu'en voie de disparition depuis l'apparition des souris optiques. Ce matériau se colle très proprement à la colle contact, se découpe très facilement au cutter et se prépare comme un parechoc traditionnel. A découvrir peut-être, dans une hypothétique suite à cet article. |

|

L'âme du châssis.L'âme du châssis AM203 est une magnifique pièce en alliage d'aluminium qui intègrent plusieurs fonctions, par exemple logement de la batterie de propulsion, platine pour le récepteur et le contrôleur brushless, ancrage pour la suspension du train arrière, support pour le réglage du droop arrière et support pour le train avant. En photo ci-contre, l'âme du châssis AM203 vue de dessus. Le logement de la batterie de propulsion est calculé au plus juste pour les batteries 1S. Mes IP Intellect 8200 rentrent sans problèmes, mais il ne faudrait pas qu'ils aient la mauvaise idée de gonfler. |

|

|

En photo ci-contre, l'âme du châssis AM203 vue de dessous. On peut y voir deux logements symétriques qui permettront de loger des lests (qui seront assez simples à se confectionner soi-même) si besoin est. |

|

|

En gros plan ci-contre, un des logements sur lesquels se fixeront la plaque inférieur de train avant C1205, vue de dessus. |

|

|

Et en vue de dessous. |

|

|

En gros plan ci-contre, le support pour le réglage du droop arrière et pour le dispositif comportant les deux amortisseurs rotatifs arrière. |

|

Assemblage du sous-châssis.Comme écrit auparavant, la A12 abandonne la technique de la suspension arrière à deux biellettes pour exploiter la déformation de matière d'une pièce AM1204, que l'on nommera un peu arbitrairement "sous-châssis". Ce sous-châssis, auquel est fixé le pod arrière, comprend deux lames encadrant la batterie de propulsion et reliant ce dernier au châssis, par l'intermédiaire de deux rotules alignées dans l'axe longitudinal du châssis, comme l'étaient autrefois les pistes 1/12° électriques avec une suspension à Té par déformation de matière. Sauf que ces Tés étant ancrés à l'arrière du châssis. Sur la Awesomatix, les deux rotules sont ancrées à une partie très en avant de l'auto. Ce qui permet d'avoir un guidage du train arrière par rapport au châssis très rigoureux et un train avant qui reprend les efforts à l'accélération, ce qui apporte théoriquement plus de directivité à la remise des gaz. Exactement ce qu'il faut sur une voiture de compétition, et plus important, cela promet une expérience de pilotage des plus réjouissantes. |

|

|

Le sous-châssis AM1204 est réalisé en alliage d'aluminium, dans une nuance assez élastique, mais avec un faible hystérésis et un amortissement visqueux. Cet alliage n'est pas sans rappeler celui dans lequel est fait les âmes de ski par son comportement. En gros plan ci-contre, la partie avant du sous-châssis AM1204 avec le logement pour la rotule avant. |

|

|

En gros plan ci-contre, la partie médiane du sous-châssis AM1204 avec le logement pour la rotule arrière et les point de fixation des bras rigides latéraux AM1205. |

|

|

Les bras rigides latéraux AM1205 sont usinés en alliage d'aluminium. |

|

|

Ils sont destinés à être ancrés en une de leurs extrémités à une zone du sous-châssis AM1204 peu ou pas soumise à la déformation. Une bonne partie de la longueur des bras rigides latéraux AM1205 "flotte" en quelque sorte au-dessus du sous-châssis AM1204. |

|

|

En gros plan ci-contre, le point de fixation d'un des bras rigides latéraux AM1205 au sous-châssis AM1204. La fixation se fait par une vis unique SF3x6 (avec emploi de frein-filet), aidée par un pion de centrage et un cerclage de centrage autour du taraudage de la vis. Bien vu! |

|

|

Ces bras rigides latéraux AM1205 permettront, par l'intermédiaire de vis sans tête SS3X5, de régler la raideur des lames latérales du sous-châssis AM1204. |

|

|

Les bras rigides latéraux AM120 comportent sept positions de réglage. Plus la vis est implantée vers l'arrière de l'auto, plus la partie subissant le plus de déformation sera courte, et plus la lame latérale du sous-châssis AM1204 sera raide. Comme point initial de réglage pour la hauteur de vis SS3X5, j'ai pris le point où chaque vis touche sa lame lorsque le châssis est posé complètement à plat sur un support. |

|

|

Cependant, à la longue, j'avais l'impression que les vis SS3X5, malgré l'emploi de frein-filet, bougeaient dans les bras rigides latéraux AM1205. Mais c'est surtout que j'avais du mal à apprécier le serrage ou le desserrage de ces vis. Elles ont donc laissé leur place à des vis plus classiques avec une tête (choisies pour avoir la même longueur sous tête), sous lesquelles sont placées des empilements de rondelles de 0.1mm pour obtenir le réglage désiré et s'assurer de la symétrie droite-gauche. On pourrait même envisager d'avoir un aspect ressort "progressif" en implantant deux, voir plusieurs vis réglées à différentes hauteurs. |

|

|

Honte à moi, car je ne m'en suis pas rendu compte de suite... Il y avait un gros problème avec le sous-châssis AM1204 au niveau du palier droit AM1202 côté moteur. J'avais pourtant bien remarqué que le retour du premier sous le second dépassait, mais j'avais cru avoir bien contrôlé que le chanfrein de la cage moteur était suffisamment important pour que le moteur ne soit pas influencé. Erreur, le moteur se positionnait de travers malgré tout et l'entredent était difficile à régler. Pourtant, ce moteur est un MuchMore, donc un moteur assez répandu en fait... Première erreur de conception ou de validation, et ça ne sera pas la seule. |

|

|

La solution est simple: on lime l'excédent de matière pour mettre le retour de la lame du sous-châssis AM1204 à raz du palier droit AM1202. |

|

|

Une fois des deux surfaces alignées, la surface limée arrive juste au niveau des têtes de vis de fixation du pod, donc cela ne devrait pas poser de problème de solidité dans le temps. |

|

|

Le moteur repose maintenant bien à plat sur le palier droit AM1202, et est fixé bien parallèle à l'axe arrière. |

|

|

Et la couronne, le pignon et le moteur peuvent maintenant travailler correctement. |

|

Montage du train avant.La plaque inférieur de train avant C1205, la platine de parechoc C1204 et l'âme de châssis AM1203 ont été assemblés conformément aux instructions du manuel de montage. Une information qui pourrait être utile à tous les futures possesseurs de A12: cette auto n'apprécie pas du tout le montage de pneus de trop grand diamètre à l'avant, car la conception du train avant permet certes de régler la garde au sol, mais sur une très faible amplitude. Il est certes envisageable de mettre des rondelles entre l'âme du châssis AM1203 et la plaque de train avant C1205, et entre celle-ci et les trois rondelles SH1.5SW sur son avant. Mais il parait déraisonnable de mettre des rondelles de plus de 0.5mm d'épaisseur à ces endroits, bien qu'il semble que l'on puisse pousser jusqu' 1mm d'épaisseur. Il existe en option un kit (ZT, pour Zero Trail Set) permettant d'avoir les fusées "in-line", assez coûteux, car regroupant une plaque de train avant en carbone (de référence C1205-ZT), une traverse de train avant (de référence C1201-ZT) et une paire de porte-fusées en aluminium (de référence AT1204-ZT) spécifiques. |

|

Assemblage de l'âme du châssis et du sous-châssis.L'âme du châssis AM1203 et le sous-châssis AM1204 sont reliés ensemble par deux rotules, une première courte en position arrière composée d'une vis avec une tête hémisphérique inversée ST1209M, d'une coupelle ST1205 et d'un joint torique OR125, et une seconde en position avant composée d'une vis avec une tête hémisphérique inversée ST1209L, d'une coupelle ST1205 et d'une rondelle SH1.5W. |

|

|

L'âme du châssis AM1203 et le sous-châssis AM1204, une fois assemblés, laissent apparaitre un jour entre les deux rotules où peut se loger des débris de gomme ou de moquette. J'ai préféré ne pas mettre de graisse à joint comme conseillé à plusieurs endroits, mais plutôt crayonné les têtes hémisphériques et la concavité des coupelles pour assurer une lubrification sèche et sable. |

|

|

En gros plan ci-contre, une des coupelles ST1205 logée dans son emplacement à la pointe avant du sous-châssis AM1204. |

|

|

Le temps de maîtriser le bon coup de main pour assembler le tout correctement sans tout faire tomber par terre, un bout de ruban adhésif pour retenir les vis ST1209M et ST1209L sans masquer leur empreinte hexagonale sur le sous-châssis AM1204 seront d'une grande aide. Une fois ces vis en place et immobilisées par le ruban adhésif, du frein-filet a été appliqué sur leur filetage. |

|

|

On commencera par assembler la rotule avant, afin de pouvoir se concentrer ensuite sur le bon positionnement du joint torique OR125 lors du montage de la rotule arrière. |

|

|

Il faut bien serrer les vis ST1209M et ST1209L, mais sans excès, pour ne pas casser les coupelles ST1205. Au tournevis dynanométrique, j'ai serré ces vis avec une valeur de 1.2Nm. |

|

|

Mais l'assemblage de l'âme du châssis AM1203 et du sous-châssis AM1204 n'est pas fini. |

|

|

Il reste encore un point très important pour que l'articulation formée par les deux rotules fonctionnent sur la piste, la vis SSx4, une vis M3 sans tête d'à peine 4mm de long. Sans elle, la rotule arrière ne pourra pas remplir son office correctement. |

|

|

Pour éviter qu'elle ne marque trop rapidement le sous-châssis AM1204, la tête de la vis SSx4 a été arrondie et polie. Ne pas hésiter à employer du frein-filet pour bloquer cette vis sans tête, car elle constitue un réglage du châssis, mais se trouve malheureusement une fois l'installation radio effectuée sous le contrôleur brushless. Cela fonctionne et ce n'est pas très pratique il faut l'avouer. Une option est apparue vers la fin janvier 2021 sous la référence SCS (Spherical Contact Shims) qui est une coupelle s'installant à la place du joint torique OR125 et qui permet de se dispenser de cette vis de réglage SSx4. Cette option SCS constituera probablement un must-have pour la Awesomatix A12, car d'un point de vue théorique, elle n'a que des avantages. Réponse au prochain numéro on l'espère. |

|

Assemblage du pod arrière.Le palier droit AM1202 destiné à supporter le moteur cède à la mode des ancrages bas que je n'apprécie guère, mais petite compensation, les trous oblongs pour les vis moteur ne sont pas à la même hauteur ce qui permet d'augmenter un peu la surface de contact entre le palier et la face avant du moteur. En photo ci-contre, une vue de droite dudit palier droit AM1202. |

|

|

Et en photo ci-contre, une vue de gauche dudit palier droit AM1202. |

|

|

Le palier gauche AM1207 est plus fin que son confrère pour libérer de la place pour accéder au moteur. En photo ci-contre, une vue de droite dudit palier gauche AM1207. |

|

|

Et en photo ci-contre, une vue de gauche dudit palier gauche AM1207. Sur les paliers droites et gauche, on peut voir, en partant de l'arrière, un trou lisse (destiné normalement à fixer des lests par Awesomatix, mais à qui on réserve un tout autre destin), et deux taraudages qui serviront à régler l'empattement, lui permettant de varier au besoin de un millimètre. |

|

|

Les rotules de 3mm ST1201 ont été vissées dans les paliers avec du frein-filet. |

|

|

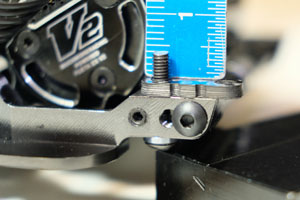

Les paliers AM1207 et AM1202 sont reliés par un tige ST1203 qui servira plus de guidage entre ceux-ci que pour leur immobilisation.

|

|

|

Cette tige ST1203 est en acier et fait 2.5mm de diamètre dans sa partie la plus épaisse. |

|

|

La tige ST1203 sert principalement de butée à la vis de droop. |

|

|

Les boules des rotules de 3mm ST1201 ont été crayonnées pour un peu apporter de lubrification sèche à cette endroit. |

|

|

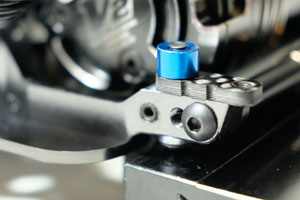

En gros plan ci-contre, une des articulations entre la sortie d'un des pistons ST1202 et la boule d'une des rotules de 3mm ST1201. |

|

|

En gros plan ci-contre, la même articulation sous un autre angle. |

|

|

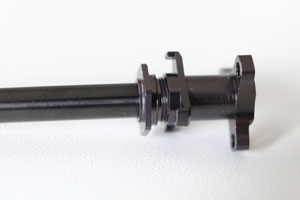

La traverse AT1203 destinée à supporter l'axe arrière est une magnifique pièce monobloc usinée en aluminium anodisée couleur gun-métal. Mais, car il y a un mais, elle souffre de gros défauts de conception, mais qui trouveront heureusement un solution simple et pas trop coûteuse. |

|

|

Tout d'abord, le premier problème est que cette traverse AT1203 n'est retenue que par deux vis M3. C'est bien sûr, de base insuffisant, car en plus, entre la traverse et les paliers, il est prévu d'insérer au niveau de ces vis M3 un empilement de rondelles de diamètre extérieur 6mm pour régler la garde au sol à l'arrière! Deuxième problème, encore plus absurde, les taraudages de la traverse AT1203 pour ces vis M3 ne sont pas débouchants et n'autorisent que, au maximum, 4mm de pris au niveau du filetage! Cela signifie qu'il faut toujours s'arranger pour avoir ces quatre millimètres de prise au niveau du filetage des vis, mais surtout pas plus au risque de détruire les taraudages de la traverse AT1203. |

|

|

Il est absolument incompréhensible que ces taraudages ne soient pas débouchants! La seule explication que je vois à cet état de fait est... le look! |

|

|

Mais ce n'est pas tout, il y a un troisième problème, car la traverse AT1203 assure la majeure partie de la liaison entre les paliers gauche et droit. La tige ST1203 ne reprend au final que peu d'efforts. Donc les deux paliers peuvent bouger légèrement l'un par rapport à l'autre, et les vis M3 peuvent finir par se desserrer. |

|

|

Jusqu'à présent, ce n'est que de la théorie. Et malheureusement elle s'est confirmé, et je ne parle pas que de mon expérience, car d'autres pilotes ont vécu le même souci. L'un des taraudages de la traverse AT1203 a très vite lâché après quelques roulages, et auparavant, il se desserrait sans cesse... |

|

|

Il peut arriver qu'on soit un peu trop optimiste ou trop enthousiaste lors de la conception, et c'est normal car on cherche de nouvelles voies techniques et on explore les limites pour plus de performances. D'ailleurs, le reste de l'auto est réellement enthousiasmant. Ce qui est moins pardonnable et inexplicable, c'est que les pilotes officiels qui étaient censés monter et tester l'auto n'aient rien remarqué... |

|

|

La solution à ce problème de conception nécessite deux investissements relativement raisonnables. Le premier consiste à se procurer des sets de cales de servo en carbone (Graphite Servo Mount Spacer Set) de chez T-Work's. Il en existe deux références, la TA-125 qui comprend trois paires de cales de 1.0, 2.0 et 2.5mm d'épaisseur, et la TA-125-B qui comprend trois paires de cales de 1.5, 3.0 et 4mm d'épaisseur. |

|

|

Ces cales sont plutôt bien réalisées pour de si petites pièces en carbone, légères et d'épaisseur maîtrisée. Pour être plus explicite sur ce dernier point, chaque paire est identique en épaisseur (et c'est le plus important), mais ne correspond pas exactement à l'épaisseur donnée. Ces cales T-Work's remplaceront avantageusement les rondelles SH0.25, SH0.5, SH1.0 et SH1.75 pour régler la garde au sol à l'arrière, tout en diminuant déjà grandement les efforts sur et en améliorant le positionnement de la traverse AT1205 sur les paliers. |

|

|

Le second est de se procurer deux colonnettes d'environ 26.5mm maximum de longueur et comportant une collerette large pour relier les paliers droite et gauche par l'intermédiaire de leurs trous lisses. Les colonnettes seront assemblées par une longue vis sans tête et avec un empilement de rondelles pour obtenir un renfort se positionnant exactement entre les paliers droite et gauche. La collerette large de chaque colonnette doit se trouver aux extrémités du renfort ainsi constitué, de sorte à positionner les cales en carbone bien dans l'alignement des paliers.

|

|

|

Les premiers essais ont été faits avec des colonnettes d'origine XRay, qui étaient d'une longueur idéale car nécessitant très peu de rondelles entre elles pour arriver à la bonne longueur, mais elles avaient un défaut, elles étaient de couleur orange... Celles en photos, de couleur noir presque mat, sont d'origine Yokomo, de référence YOK-Z4-118BP (YZ-4 Aluminum Battery Post). A noter que dans le kit sont livrées des vis SB3x12 de 12mm de long. Si on souhaite rouler avec des pneus d'un diamètre un peu gros, il faudra se procurer des vis de 14mm de la bonne nuance pour avoir une longueur de filetage utile suffisante. |

|

|

On peut voir sur les photos des cales sous la tête des vis SB3x12. L'idée est d'avoir toujours une longueur de filetage utile la plus optimale possible. Celle-ci a été déterminée en mesurant la profondeur des taraudages de la traverse AT1203, à laquelle on retranche une distance de sécurité pour ne pas arriver en butée, environ 0.5mm par exemple. Dans mon cas, j'ai choisis une valeur ronde de 4mm. |

|

|

Au lieu de mesurer systématiquement cette longueur utile de 4mm, je prends une rondelle de couleur facilement identifiable de cette hauteur et je vérifie que l'extrémité de la vis se situe à fleur du sommet de ladite rondelle. |

|

|

D'aucuns pourraient s'inquiéter du flex. Il est vrai que le pod arrière ainsi modifié est plus rigide, mais sur la piste, je n'ai pas vraiment noté de différence. Mieux, les temps se sont améliorés, eu égard au fait que le pilote a moins peur de perdre son train arrière en roulant. Sur le marché des optionneurs, on commence à voir des renforts pour le train arrière, mais uniquement en carbone (généralement de 2mm d'épaisseur) et se fixant par l'intermédiaire des vis SB3x12 fixant la traverse AT1203. Autant dire qu'ils ne servent quasiment à rien, du moins pour résoudre les problèmes énumérés précédemment. |

|

Montage du train avant (suite).Le train avant n'est pas sans rappeler les premières Corally par certains points (voir par exemple la Corally SPII de 1988 et la Corally SP12 de 1990, ou encore la Corally SP12M de 2002). Ainsi par exemple les pivots de porte-fusées ST1208. Sauf que là où Corally avait choisi de placer des rondelles rapportées en biseau sous ceux-ci pour régler chasse et carrossage, Awesomatix a intégré ce biseautage dans ces pivots ST1208 pour régler le carrossage. |

|

|

En faisant coïncider un des trous de la base des pivots ST1208 avec un des trous de plaque inférieur de train avant C1205, on peut ainsi le carrossage de 0.75° à 1.75°, par pas de 0.25°. |

|

|

La valeur de chasse annoncée avec les pivots ST1208 est de 4°. Toutefois, il est évident que la chasse varie également en les tournant. En option, il existe des pivots de référence ST1208-C5 offrant une valeur de chasse de 5°, et de référence ST1208-C6 offrant une valeur de chasse de 6°. |

|

|

Les porte-fusées AT1204, identiques pour la droite et la gauche, sont de superbes pièces monoblocs en aluminium anodisées couleur gun-métal.

|

|

|

Les porte-fusées AT1204 sont associés chacun à une paire de couvercles vissés AT1201. |

|

|

Les joints OR155SI de couleur rouge sont annoncés pour ne supportant pas les graisses ou huiles à base de silicone. On y reviendra plus tard. Les rondelles de guidage DT1202 sont moulées dans un plastique assez rigide de couleur noire qui semblent bien résister dans le temps. Elles sont asymétriques et comportent sur une de leurs face une gorge pour réceptionner la base du ressort. |

|

|

L'amortissement se règle en modulant la graisse employée et le type et le nombre de joint ainsi que leur matière et taux de compression. Ce taux de compression du ou des joints se règle théoriquement en ajoutant ou en enlevant des rondelles SH0.1 de 1/10° de millimètre. Mais cela ne sert pas vraiment à grand chose en pratique en raison d'un problème de conception. Le réglage conseillé par les pilotes officiels est de monter un seul joint en position basse par porte-fusée sans aucune rondelle. En raison de ce problème de conception, les autres réglages avec plus de rondelles ou avec un deuxième joint ne peuvent pas fonctionner de toute façon pour le moment. |

|

|

Le problème de conception, le voici illustré sur la photo ci-contre. C'est en effet les rondelles de guidage DT1202 qui servent de butée en serrage aux couvercles AT1201. Dès que ces derniers commencent à enserrer les rondelles de guidage DT1202, elles se déforment et brident le mouvement autour des tubes ST1207 très rapidement. Et si on ne serre pas assez ces couvercles AT1201, ils se desserrent très facilement en roulant. |

|

|

Mettre du frein-filet, outre le fait qu'il risque d'être mélangé à la graisse, ne solutionne que peu ou pas le problème, car le montage est, à la base, anti-mécanique, et se desserre à un moment ou un autre. |

|

|

Attention, la paire de tubes ST1207 comporte chacune un collerette extérieure qui fait qu'elles sont asymétriques. La partie courte du tube ST1207 doit être montée vers le bas. Ces tubes ne sont pas à négliger dans la liste des pièces détachées, car elles sont très fines et réalisées dans un acier très dur, donc cassant. Un ami, qui roule beaucoup il est vrai, en a déjà cassé deux sur gros chocs. Pour une plus grande douceur de fonctionnement, il est envisageable de passer à la pâte polissante les tubes ST1207, mais pour le moment, je ne l'ai pas encore fait. |

|

|

Les porte-fusées doivent librement coulisser sur leur tube ST1207 respectif. C'est pourquoi il faut utiliser, à mon avis, non pas une graisse freinante tel que de la graisse à joint par exemple, mais au contraire une graisse lubrifiante épaisse à base minérale performante, tel que de la Motorex 176 GP par exemple, mais il existe probablement bien d'autres références. La différence sur la piste entre la graisse à joint (MuchMore lors des essais) et la graisse lubrifiante épaisse à base minérale (Motorex 176 GP) est assez impressionnante. |

|

|

En attendant de recevoir les pièces pour constituer une solution technique plus "solide" et de la tester avant de la dévoiler dans une suite à cette article, une solution, pas miraculeuse mais plus efficace que je ne le pensais, est de monter sous chaque couvercle AT1201 un joint torique 5x1.5mm en EPDM pour freiner sa rotation. Toutefois, tant qu'il n'y aura pas d'autres butées mécaniques que celles que constituent les rondelles de guidage DT1202, ce montage ne sera pas satisfaisant. Si jamais, sur un célèbre site de vente aux enchères, on peut se procurer 50 joints toriques 5x1.5mm en EPDM de très bonne qualité pour, à peine plus cher qu'un paquet de 4 joints toriques OR6 d'origine Awesomatix, et ce frais d'envoi compris, et sans que le paquet n'ai besoin de faire le tour de la Terre. Un ami pilote, Antonio pour ne pas le nommer, a lieu trouvé une solution qui peut être complémentaire à ce qui a déjà été proposé. Il a monté à l'envers les rondelles de guidage DT1202, ce qui améliore le guidage car elles sont un peu moins déformées lors du serrage des couvercles AT1201, et ceux-ci se desserrent moins vite car les bases des ressorts ne sont plus logées dans la gorges des rondelles de guidage DT1202 et ont donc moins de prise sur ces dernières. |

|

|

Dans le kit sont livrés deux paires de ressorts avant, des Gold Medium (référence SPR12FM C=3.0) et des Silver Soft (référence SPR12FS C=2.5). En option, il existe des ressorts Copper (SPR12F C=1.7), des Green (SPR12F C=1.3) et des Black (SPR12F C=0.9). |

|

|

La photo ci-contre montre un montage sensiblement conforme à celui préconisé par la notice de montage. |

|

|

La photo ci-contre montre les modifications effectuées évoquées précédemment. On peut y voir de plus une rondelle cuvette montée avec une vis à tête fraisée au sommet du pivot ST1208 en lieu et place de la vis SB3x5 du montage d'origine. En effet, pour régler la compression du ressort, on place au-dessus de celui-ci des rondelles SH12S-0.2 de 0.2mm d'épaisseur. Mais à l'usage, ces rondelles se déforment et deviennent légèrement coniques, ce qui fausse les réglages, car la tête de la vis SB3x5 n'est pas assez large. Avec la rondelle cuvette, on obtient plus de surface d'appui pour retenir les rondelles SH12S-0.2 sans que sa hauteur ne soit réellement plus haute que le montage d'origine, et donc sans qu'elle ne frotte contre la roue. |

|

Montage des supports latéraux.Les supports de ressort ST1211 ne sont pas vissés directement dans le carbone des supports latéraux C1203, mais dans des inserts P06-1 en plastique, et c'est une bonne chose. |

|

|

Pour les insérer bien droit dans le carbone sans effort, le mieux est d'emmancher les inserts P06-1 sur l'embout d'un tournevis jusqu'au manche pour les enfoncer ensuite dans leur logement. Attention, ces inserts P06-1 ont un ergot de positionnement. |

|

|

Il faut ensuite immobiliser les inserts P06-1 dans les supports latéraux C1203 avec une pointe de colle cyanoacrylate. |

|

|

Plutôt que d'essayer de verser directement de la colle cyanoacrylate directement sur l'endroit à encoller avec l'embout du flacon, ce qui mène quasiment systématiquement au drame (vilaines coulures, doigts collés...), et ce même avec un embout capillaire, une astuce simple consiste à verser une goutte de colle sur une surface plane et propre à sacrifier (par exemple, un des nombreux sachets du kit), et de prélever un peu de colle avec l'embout d'un tournevis plat fin, ou mieux, une aiguille, par l'appliquer comme avec un stylet. |

|

|

Le filet de l'insert P06-1 a été au préalable préparé avec une vis M3 de façon à avoir un engagement du filet du support de ressort ST1211 parfaitement rectiligne. |

|

|

Les ressorts argent SPR12S0.5 (de raideur C=0.5) se clipsent dans les supports de ressort ST1211. Ces derniers comportent une butée pour l'extrémité de leur ressort. Pour le placer, il suffit de le tourner dans les supports. Les supports latéraux C1203 proposent deux positions pour implanter les supports de ressort ST1211, un premier intérieur et un second environ 8mm plus à l'extérieur. |

|

|

En option, chez Awesomatix, il existe pour le moment des ressorts un peu plus mou, de raideur C=0.4, de référence SPR12S0.4. |

|

|

En photo ci-contre, mon montage actuel de cette partie de l'auto. Je préfère la position extérieure sur les supports latéraux C1203 pour les ressorts, mais c'est une question de réglage. On peut voir que dans l'insert P06-1 libre a été montée une vis en plastique tête en bas. L'idée est de constituer des butées souples pour éviter d'écraser et de détériorer les ressorts en appui. On pourrait se servir de ces butées pour constituer un réglage de butée basse, mais son influence sur la A12 n'a pas pu encore être testée. Le fait de faire dépasser l'extrémité de la vis vers le haut n'est peut être pas très esthétique, mais cela permet de la régler rapidement sans démontage à la main. |

|

Montage du spool.Comme le veut la mode du moment en piste 1/12° électrique, la Awesomatix A12 est livrée avec un axe rigide, autrement dénommé spool. Cette mode est très discutable, car s'il est vrai qu'avec un spool, l'auto motrice beaucoup plus fort, et qu'entre des mains expertes, l'auto ira indéniablement plus vite avec dans tous les cas. Certains y verront un gain côté entretien aussi. Toutefois, dans des moins expertes, si la piste est bosselée et/ou si l'accroche de la piste n'est pas homogène, cela devient très vite inconfortable. Et je trouve que le spool rend parfois l'auto brutale dans ses réactions, mais sans la rendre plus vive, et on perd en plaisir de pilotage quand cela se produit. De plus, les pneus souffrent plus avec un spool. Le spool convient très bien sur certaines pistes, et beaucoup moins sur d'autres. Le différentiel conviendra partout, mais il sera moins rapide sur certaines pistes. Awesomatix ne propose pour le moment pas d'axe avec différentiel à billes. Mais il serait possible théoriquement de monter ceux de la concurrence à ce qu'on peut lire... Sauf que ce n'est pas si simple, ne pas dépasser les 172mm règlementaires en compétition est même un sacré challenge. On en reparlera dans un second épisode. |

|

|

Le spool Awesomatix STA1212 est une pièce magnifique, mais loin d'être sans défaut malheureusement. Il n'est pas seulement beau, mais aussi léger et très rigide. |

|

|

Commençons par les points positifs. L'axe du spool STA1212 n'est pas en carbone, mais est constitué d'un tube très fin en acier, d'une épaisseur de 0.5mm environ. Le moyeux droit, emmanché sur le tube en acier, est en alliage d'aluminium et intègre une forme en tripod destinée à supporter la couronne. Cette forme en tripod, même si toutes les couronnes ne se montent pas dessus, permet d'économiser le poids de vis, ce qui est toujours bon pour les masses en rotation. De plus, le guidage de la couronne est satisfaisant. |

|

|

La couronne est maintenue contre le tripod par l'intermédiaire d'un écrou AT1215 et d'un joint OR91 ou OR915. |

|

|

A propos de cet écrou AT1215 qui fixe la couronne, ll est judicieux de graisser un peu son filetage ainsi que le joint OR91 ou OR915 qui sera monté dessus. Le filetage de l'écrou AT1215 est en effet très fin et "sec" d’origine, et cela évite également de casser trop facilement le joint au serrage. |

|

|

Le moyeux gauche AT1207 se fixe par serrage sur l'axe par l'intermédiaire d'une première vis SC25x8. Le guidage de ce moyeux sur l'axe semble très propre. |

|

|

Suprême raffinement, une seconde vis est prévue dans le seul but d'équilibrer ce moyeu gauche AT1207. |

|

|

Parlons maintenant du point qui fâche, le guidage de la roue. Il est en effet compromis par plusieurs choix techniques peu judicieux. Ainsi, la face supportant la jante est usinée en étoile à trois branches, ce qui est déjà quelque peu critiquable, mais quasiment toute la concurrence le fait. Mais Awesomatix a vraiment creusé loin, au point que la concavité des branches de l'étoile dépasse largement la partie cylindrique (qui fait environ 10.6mm) qui centre la jante. La jante n'est donc pas centrée sur un cylindre, mais sur trois petites surfaces en arc de cercle. Encore plus critiquable est la partie cylindrique du moyeu centrant la jante ne fait que.. 1.5mm d'épaisseur! A titre de comparaison, cette même partie sur un moyeu droit d'un axe à différentiel à billes de marque Roche (pourtant pas très bien dessiné non plus) fait environ 2,2mm et sur un moyeu gauche d'origine Team XRay, environ 2.5mm. |

|

|

Le problème se pose sur le moyeu gauche AT1207 comme sur le moyeu droit. La qualité du guidage de la roue dépendra donc grandement de la qualité de la jante montée. |

|

|

Pour comprendre mieux, voici quelques mesure de la profondeur du trou central sur quelques jantes de modèles récents: Mobgums jaunes: environ 2.9mm; Contact: environ 3.3mm; JFT: 2.4mm. Cela a plus particulièrement des conséquences avec les jantes un peu molles, comme les Mobgums jaunes. Lors du serrage des trois vis, même si on s'y prend très précautionneusement on peut voir des bourrelets de matière de la jante se replier sur la face de la la partie cylindrique du moyeu, car la matière n'est pas maintenue, simplement parce que le dessin de la jante réclame un guidage plus rigoureux. Et même avec des jantes à la mode comme les JFT grises, on peut voir cette déformation de matière se former, non pas au serrage, mais en roulant, car ce sont les trois vis plus que la partie cylindrique du moyeu qui reprennent les efforts. |

|

|

En pratique, pas d'inquiétude, ça marche. Mais il faut être très précautionneux lors du positionnement de la roue sur le moyeu et au moment du serrage des trois vis. De plus, il faut vérifier régulièrement que les roues tournent bien rond et sans voilage. |

|

|

Il n'y a pas de couronne livrée dans le kit et que toutes les couronne ne sont pas forcément compatibles. Des couronnes compatibles que j'ai pu identifier, il y a les Axon DTS et les Kimbrough. Pour le moment, j'ai investi dans des couronnes de 74 à 78 dents en 64DP, mais cela dépendra de la motorisation employée. Les recommandations sont, pour un module de 64DP, de 78 dents pour la catégorie "Stock" et 88 dents pour la catégorie "Modified". Les Xenon devraient également convenir, et RW Racing a annoncé des couronnes compatibles. |

|

|

Les couronnes Team XRay ne se montent pas par exemple, ou alors il faut les repercer. |

|

|

Les vis livrées dans le kit pour fixer les roues, SC3x5 et SC3x6 ne conviennent pas à un certains nombre de jantes que j'ai déjà en stock. Soit elles sont trop courtes, ou la tête de vis est trop grosse (5.6mm de diamètre) et ne passe pas dans le logement de la jante, ou bien les deux. |

|

|

Rien de dramatique, en fouillant dans mes boîtes de vis, j'ai retrouvé au moins trois modèles vis M3 de 6mm ou 8mm de long, avec des têtes de diamètre 5.0mm, voir 4.5mm (visibles en photo ci-contre). |

|

|

En fait, il convient de choisir ses vis en fonction de ses jantes, car certaines ne se montent pas très bien si la tête de vis est trop petite. |

|

Montage de la direction.Dans le kit de la Awesomatix, il n'y a pas de sauve-servo. Mon choix s'est porté sur un Team XRay 372503, un peu plus ferme que les Kimbrough. |

|

|

Les biellettes à pas inversé AT25-2 en aluminium adaptent le même design que celles des Touring de la marque. Des rotules de 4.8mm sont montées côté roues, et des rotules de 4.0mm côté sauve-servo. |

|

|

Le servo direction monté sur l'auto est un Power HD M9, qui à l'instar de son petit frère le R6, offre un bon compromis prix/performance. Eu égard à la conception de l'auto, et plus particulièrement de sa partie avant, et vraiment n'adopter que des servos spécifiques pour la catégorie piste 1/12°, car la place est comptée. La notice spécifie une taille maximum de 35 x 30 x 15mm maximum. HD Power annonce pour son M9 des dimensions de 35.0 x 29.5 x 15.1mm. Vérifications faites, il fait effectivement 35.0mm de large hors pattes, 29.5mm de hauteur hors tête de palonnier et 14.9mm d'épaisseur, soit 0.2mm de moins qu'annoncée. La traverse de train avant en carbone C1201 possède également des perçages pour la fixation d'un servo Sanwa SRG. |

|

|

J'aurais aimé un peu plus de rigidité en torsion de la part de la traverse de train avant en carbone C1201, mais je n'ai pas l'impression que cela se ressente en roulant.

|

|

|

Sur un très gros choc, les supports de servo en aluminium peuvent un peu glisser latéralement sur la traverse de train avant en carbone C1201 et décaler le neutre du servo. Ce n'est pas un mauvais point, car cela fait fusible et ça peut éviter que certaines pièces ne soient détruites. |

|

Montage des supports de carrosseries.Les plots de carrosserie P14-2 d'origine sont bien trop longs et doivent être recoupés. Ils doivent être recoupés avec un cutter bien aiguisé, et peuvent être chanfreinés avec un taille-crayon pour une meilleure finition. |

|

|

Awesomatix ne fournit pas de supports pour ses plots de carrosserie, et suggère dans sa notice d'utiliser simplement des clips, ce que bien évidemment personne ne fait, même si cette solution a l'avantage de la simplicité et de la légèreté. On peut y ajouter des joints toriques, des rondelles en caoutchouc, etc. Sur cette auto ont montés des supports simples en plastique, probablement d'origine Team Associated. |

|

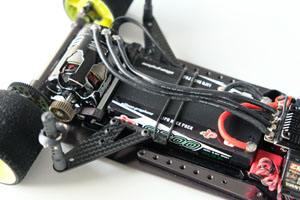

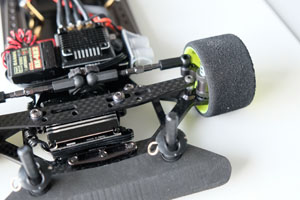

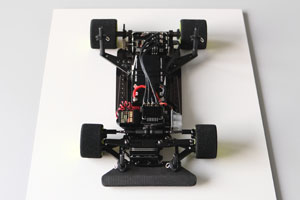

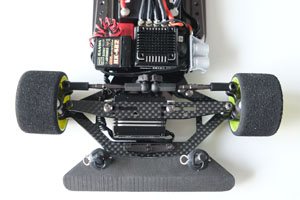

Installation radio.Les photos ci-dessous montrent l'auto avant ses premiers tours de roues, mais depuis, l'installation radio a évoluée et évolue encore. Sur celles-ci, le récepteur avec antenne intégrée Sanwa était monté sur la tranche, étiquette vers le haut et les fils sortant sur le côté. L'idée était de minimiser la hauteur, car monté "debout", le récepteur frottait contre la carrosserie, surtout s'il s'agit d'une carrosserie très basse comme la Montech M20. Mais le récepteur se décollait à la longue car sa surface collée au ruban adhésif double-face n'était pas vraiment plane Après quelques temps, le récepteur est revenu en position normale, mais a été un peu plus centré et le contrôleur brushless a été un peu décalé vers la gauche. |

|

|

Depuis le début, des condensateurs ont été branchés sur le bornier batterie du contrôleur, mais la gaine thermorétactable qui les gainait a été enlevé car le ruban adhésif double-face tient mieux sur leur platine en époxy que sur la gaine thermorétactable. |

|

|

Un des avantages de la configuration adoptée par la A12 est que les fils allant du contrôleur au moteur sont quasiment dans l'axe de l'auto. Sur mon auto, le câble de sensor fait 175mm de long. Un de 150mm de long ne suffit pas, car trop tendu. |

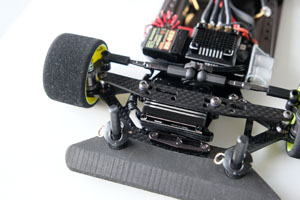

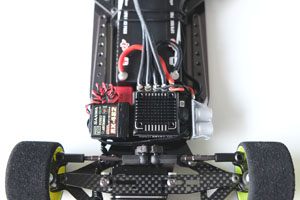

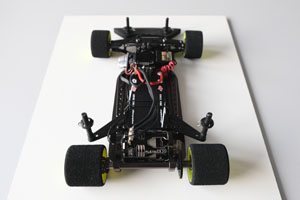

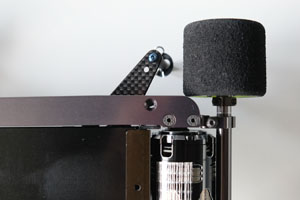

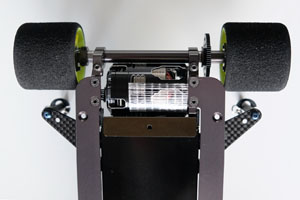

Quelques photos de la Awesomatix A12 avant ses premiers tours de roues.

|

Quelques impressions sur son comportement.Malheureusement, je n'ai pas pu tester la A12 autant que je l'aurais souhaité, et seulement sur une seule piste, et jamais en compétition, eu égard à la situation actuelle. Dans les premiers temps, je me suis surtout employé à tester et valider les solutions proposées dans cette article afin d'avoir une auto dans laquelle j'aurais confiance. Je me suis aussi un peu perdu dans le choix des pneus, ou plus exactement je cherchais vainement une alternative contemporaine à une solution qui marchait très bien, mais avec des pneus qui ne sont plus disponibles sur le marché. Dans tous les cas, il y aurait eu une solution de replis niveau réglages, mais qui rend l'auto moins intéressante à piloter à mon goût. Mais je sentais que le potentiel niveau performance était bien présent et l'auto marchait déjà très bien. Un gros bon en avant niveau temps au tour a été obtenu en montant un axe avec différentiel à billes à la place de l'axe rigide. Le différentiel métamorphose l'auto qui non seulement est plus précise, plus directive, plus prévisible, mais aussi plus fun à piloter! Et les temps au tour baissent, que demander de plus? On en reparle au prochain épisode!. |

|

|