Technique: Ventilation d'un moteur brushless et fabrication d'un canalisateur d'air pour le ventilateur du moteur. |

Edité le 25/07/2019. |

Introduction.Cet article est un lointain écho aux articles intitulés "Les techniques de refroidissement d'un moteur électrique (ventilateurs externes et autres...)" et "Installation d'un ventilateur directement sur la tête d'un moteur électrique" publiés sur ce même site... en 2003 déjà! Si ces articles se destinaient à l'époque aux moteurs à charbons, ils ne sont pas totalement démodés, premièrement car les moteurs brushed ne sont pas totalement disparus et ont encore leur mot à dire dans certaines conditions et pour certaines catégories, et deuxièmement, car les problématiques n'ont pas disparus avec la démocratisation des moteurs brushless. La puissance augmentant, la production de calories néfastes augmente aussi. Tout comme dans les articles de 2003, on rappelle que la ventilation du moteur ne doit pas servir à corriger un problème de surchauffe récurrent, mais à améliorer le rendement et les performances si, et seulement si, tout a d'abord été mis en oeuvre pour éviter ce problème d'échauffement (rapport moteur adapté, réglages châssis et carrosserie, implantations radio et puissance optimales et transmission libre, entredent pignon-couronne correct, etc.). Comment choisir son ventilateur?Plusieurs fabricants proposent des ventilateurs de 30x30mm ou 40x40mm vendus comme adaptés pour la ventilation du moteur, et ce à un prix allant du simple au quintuple, et de qualité et de performance assez variables. En en achetant une d'une marque réputée (WTF - Wild Turbo Fan -, Yeah Racing, MuchMore, etc.), on joue théoriquement la carte de la sécurité. Il est également possible de sourcer ce type de ventilateurs hors des circuits de vente du modélisme (par exemple sur une site de vente aux enchères très connus). C'est souvent bien plus économique, mais la qualité est très variable. Certains ventilateurs sont étonnamment performants pour leur prix, et d'autres complètement anémiques. Les ventilateurs utilisés hors modélisme dans les dimensions 30x30mm ou 40x40mm sont en général des brushless 5V. On les préfèrera aux ventilateurs en 12V, certes moins chers et plus facilement disponibles (récupération en informatique, électronique...), mais ne tournant pas assez vite à plus faible voltage. Il faut prendre garde également à l'épaisseur et au poids de ces ventilateurs lors d'un achat. Plus rares, mais bien plus adaptés pour nos applications sont les ventilateurs en 8.4V, comme celui montré en photos ci-dessous. En effet, les ventilateurs en 5V risquent, suivant leur qualité, de fonctionner en surtension et donc de ne pas durer bien longtemps à ce rythme. Les fournisseurs donnent comme informations, outre les dimensions, le diamètre du coeur, le nombre de pales, leur angle, la vitesse de rotation, et le débit, exprimé en CFM (Cubic Feet/Minute, 1CFM=1.699m3/h, 1CFM=2,831x10-2m3/min, 1m3/min=35,31CFM). Malheureusement, il semblerait que les données fournies soient parfois optimistes, surtout en terme de débit. De plus, ce qui compte, c'est le débit, et non la vitesse de l'air qui sort. On peut avoir ainsi la sensation d'un ventilateur qui "envoie" avec une vitesse d'air élevée et un débit très faible. Les prix des ventilateurs sont très variables. Sous des apparences apparemment identiques, les technologies varient sensiblement. Les prix élevés de certains ventilateurs se justifient (le plus souvent) principalement par la lutte contre le bruit (pour leurs applications premières, l'informatique et l'électronique), d'où des frais d'études plus importants, des moteurs plus complexes, des paliers évolués, des choix de matières plus nobles, des moulages plus complexes... Obtenir un débit important en minimisant le bruit (et si possible avec une faible consommation pour les applications mobiles) est loin d'être simple! Comment brancher le ventilateur?Brancher le ventilateur directement sur deux des pôles d'un moteur brushless est une très mauvaise idée. Je n'aime pas l'idée de brancher le ventilateur sur une des prises libres du récepteur ou sur la sortie BEC du variateur (en 5 à 7.4V donc). Certes, c'est plus facile à installer et augure d'un montage plus propre, mais le ventilateur, en vieillissant, peut générer des parasites et donc perturber la réception, ou pire, abîmer le récepteur et/ou le contrôleur brushless. Je préfère le brancher directement sur la batterie, par exemple en connectant l'alimentation du ventilateur au niveau du bornier du contrôleur brushless. Attention toutefois en compétition, comme le ventilateur tourne encore avec la voiture éteinte, il faudra débrancher la batterie avant de l'amener au contrôle technique pour des raisons évidentes de sécurité. Certains variateurs offrent une sortie spécifique pour alimenter le ventilateur du moteur, mais c'est encore loin d'être systématique. Pour qu'un ventilateur fonctionne correctement, il faut lui autoriser un volume pour le prélèvement de l'air et un volume d'expulsion suffisant. Il ne faut également pas l'installer trop près du moteur, car son champ peut ralentir voire stopper le ventilateur. Le ventilateur soit être au moins éloigné de 10mm du moteur, si ce n'est plus... |

Les canalisateurs d'air.Pour à la fois assurer un volume d'expulsion suffisant au ventilateur et concentrer le flux d'air sur les zones utiles en minimisant les pertes, il est intéressant d'installer un canalisateur d'air. Depuis quelques temps, on a vu apparaitre sur les circuits des canalisateurs d'air issus de la fabrication additive (impression 3D autrement dit). Avantages: on peut obtenir des formes complexes et personnalisées, donc optimalisées. Inconvénients: il faut avoir sous la main une imprimante 3D ou connaitre quelqu'un qui en a une, dessiner la pièce, la réaliser, etc. On peut en acheter aussi directement imprimés, mais le prix est parfois dissuasif, et la qualité n'est pas toujours au rendez-vous. Mais il faut reconnaître que certaines réalisations sont vraiment très abouties et méritent leur prix. Le montage proposé ci-dessous se veut économique, voir quasi-gratuit, léger, efficace et presqu'aussi esthétique qu'un canalisateur d'air issus de la fabrication additive. |

|

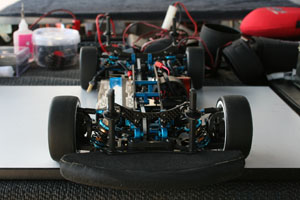

Fabrication d'un canalisateur d'air pour le ventilateur du moteur.Au vu des opérations de découpe effectuées sur le ventilateur lui-même, il est préférable d'en prendre un qui n'est pas coûté trop cher à l'achat... Celui en photo ci-contre est un 40x40mm de 8.4V performant pour son faible prix. Il pèse presque quinze grammes, ce qui est raisonnable, Néanmoins, son installation rajoute du poids en hauteur en raison de son installation à la verticale. |

|

|

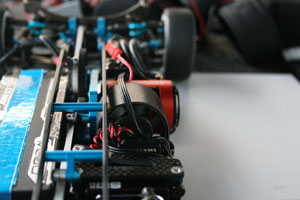

Deux des quatre côtés du ventilateur ont été arrondis en les sciant puis en les ponçant. Pour ne pas détériorer le moteur du ventilateur avec des copeaux et/ou de la poussière, le jeu entre les pales et le moteur a été provisoirement scellé avec de la pâte de nettoyage et toutes les étapes ont été faites à la scie manuelle, avec une lame coupante puis un ponçage à la main sur du papier de verre à plat. |

|

|

Une fois l'opération effectuée, on gagne 1.3g en hauteur. La sortie des fils du ventilateur a été sécurisée par un point de colle adaptée (en gel) puis par un fin collier de serrage. |

|

|

Le canalisateur en tant que tel est une simple bande d'une feuille de PVC. Il est possible d'en récupérer en découpant une ancienne chemise ou un ancien porte-document en plastique. On trouve également en papeterie des feuilles de PVC au format A4 facilement et à un prix dérisoire. La longueur et la largeur de la bande dépendra bien sûr du ventilateur lui-même et de son installation. |

|

|

Idéalement, on applique la bande sur le ventilateur, et on perce avec un forêt à main un premier trou simultanément dans la bande et dans l'armature du ventilateur au niveau d'un premier des deux trous de fixation du ventilateur restant. On fixe la bande à ce niveau avec une première vis autotaraudeuse. On tend la bande et on perce un deuxième trou pour une seconde vis. |

|

|

La photo ci-contre montre un essai avec un adhésif double-face placé entre le ventilateur et la bande de PVC. |

|

|

Mais au final, c'était une mauvaise idée, et ce pour deux raisons. La première est que le ruban adhésif double-face tient très mal sur le PVC. Et la deuxième est que, à la longue, la poussière s'insère dans le jour entre la bande de PVC et le ventilateur et ce n'est pas très propre. |

|

|

La photo ci-contre montre un autre essai. Comme écrit plus haut, le champ du moteur, surtout quand celui-ci tourne à son régime maximum, peut freiner voire arrêter le ventilateur. Pour limiter cet effet, une feuille d'aluminium a été collé au dos du ventilateur, au niveau de son moteur. Sur l'efficacité de ce montage, je ne me prononcerai pas, car il semblerait que ça marche, mais dans des proportions minimes, si ce n'est négligeables. |

|

|

Un premier exemple de montage est donné ci-contre, avec une bande sans retour sur le dessous du ventilateur. |

|

|

La découpe de la bande pour la conformer au profil du diamètre du moteur peut se faire a posteriori. |

|

|

Il est également possible de tracer le profil sur la bande montée sur le ventilateur, de la démonter et de découper le profil proprement. |

|

|

La photo ci-contre montre une variation de ce montage avec un retour de la bande sur le dessous du variateur qui longe le châssis dans le cas (fréquent) où le ventilateur déborde sur le côté de ce dernier. Pour ce faire, il n'a pas besoin d'une vis de plus, il suffit de bien couder la bande, de la chauffer légèrement au niveau du pli et le retour de bande ne bougera pas. Cette dernière version de ce montage a été testée longuement et donne pour le moment entière satisfaction. |

|

Texte et photos: Georges. |